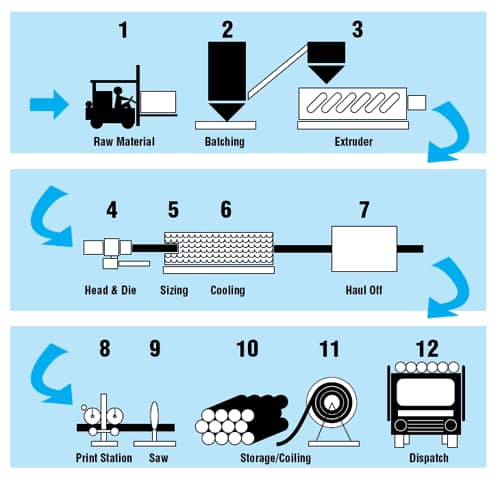

در ابتدا بهتر است به صورت کوتاه با فرآیند تولید این لوله ها آشنایی پیدا کنیم.

روش تولید لولههای پلی اتیلن به صورت اکستروژن می باشد. مواد اولیه به صورت گرانول به داخل دستگاه اکسترودر وارد شده و سپس در اثر حرارت ذوب می گردد. مواد ذوب شده به وسیله ماردون به سمت جلو حرکت کرده و از اکسترودر خارج شده وارد قالب می گردد.

سپس از سر قالب خارج شده و از کالیبراتور عبور کرده و در تانک وکیوم با اعمال فشار شکل داده می شود. سطوح لوله بعد از خروج از کالیبراتور به وسیله آب سرد خنک می گردد . حرارت مواد مذاب پلی اتیلن به تدریج بعد از خروج از قالب و تانک وکیوم پایین آورده شده و خنک می شود. لوله های تولیدی به تدریج از درون تانکهای خلا و خنک کننده خارج شده و به وسیله دستگاه مارک زن مشخصات فنی ،تاریخ تولید ،علامت استاندارد و غیره……. بر روی آن ثبت می گردد و در نهایت به وسیله دستگاه برش در اندازه های معین و مشخص بریده می شود.

پس از آشنایی اجمالی با فرآیند تولید لوله های پلی اتیلن به بررسی پارامترهای موثر در تولید این لوله ها می پردازیم و مشخص می کنیم که کیفیت و نحوه عملکرد هر یک از آنها چه تاثیری در کیفیت لوله های پلی اتیلن و بازدهی محصول نهایی تولیدی دارد.

مواد اولیه که در چرخه تولید به کار گرفته میشوند باید قبل از ورود به اکسترودر خشک شوند. وجود رطوبت در پلیمرهای مصرفی باعث افت ویژگی های مکانیکی به وجود آمدن حباب و لکه های سطحی در آن میشود .گرانولها به طور دائم و پیوسته به وسیله خشک کن های هوای داغ خشک شده و سپس به چرخه تولید وارد می شود.

نکته دوم در مورد مواد اولیه، اختلاط و همگن سازی دقیق و درست مواد بی رنگ و مستربچ های سیاه با سایر افزودنی های این چرخه می باشد .اگر اختلاط مواد اولیه به صورت دقیق صورت نگیرد، محصول همگن و با کیفیت مناسب تولید نخواهد شد. مواد اولیه استفاده شده باید باید نو و عاری از هرگونه افزودنی به جز مستربچ های مورد نیاز لوله باشد. روش تولید مناسب باعث جلوگیری از اکسایش مواد پلی اتیلن گردیده و باعث می گردد مواد اولیه سوخته نشود که این عامل باعث افزایش خواص کیفی از قبیل مقاومت و استحکام در مقابل شکستگی در لوله های پلی اتیلن میگردد.

نکته بعدی در مورد مواد اولیه تولید لوله های پلی اتیلن افزودن دوده به پلیمر استفاده شده در فرایند تولید می باشد. یکی از نقاط ضعف لوله های پلی اتیلن تاثیرپذیری این لوله ها از اشعه ماوراء بنفش می باشد. قرار گرفتن محصولات پلیمری در مقابل اشعه uv باعث ایجاد تخریب شیمیایی و در نهایت کاهش عمر لوله های پلی اتیلن می شود و برای جلوگیری از این نقیصه از انواع رنگدانه های مشکی سفید سبز و غیره …..برای افزایش مقاومت پلیمر در مقابل اشعه uv استفاده می شود که بهترین آنها استفاده از دوده میباشد.

برای بهینه سازی عملکرد لوله های تولیدی باید حداقل ۲ درصد دوده به صورت یکنواخت در لوله توزیع گردد. باید توجه کرد مقدار دوده مورد استفاده باید دقیق اندازه گیری شود. پایین بودن میزان آن باعث اختلال در عمل کرد پرده ضد نور ایجاد شده در سطح لوله می باشد. میزان بیشتر آن باعث اختلال درخواص فیزیکی و مکانیکی محصول نهایی می گردد.

آزمون تعیین درصد دوده در پلیمر برای بررسی میزان دوده مجاز در تولید لوله انجام می گیرد. درصد مجاز کربن در لوله پلی اتیل 2.25_+0.25 درصد وزن می باشد که باید به صورت یکنواخت در سراسر آن توزیع گردیده باشد.

دمای تنظیمی فرایند اکستروژن برای پلی اتیلن ۲۲۵ تا ۲۰۰ درجه سانتی گراد می باشد. تنظیم دما در فرایند تولید چه در زمان ذوب کردن پلیمرها و چه در زمان خنک سازی پلیمرها نقش به سزایی دارد .تنظیم دما در طول ماردون و کاهش به تدریج آن در این مرحله از تولید باعث می گردد مواد مذاب خروجی یک دست و همگن بوده و با عبور پیوسته از قالب کلگی یا هد نتیجه نهایی مطلوبی داشته باشد.

مشخص است که چنانچه در این مرحله دمای دستگاه به صورت درست و اصولی تنظیم نگردد در کیفیت لوله تولیدی اثر خواهد گذاشت و باعث پایین آمدن کیفیت فیزیکی و مکانیکی و در لوله خواهد شد.

اما تاثیر دما در مرحله خنک سازی ،از آنجا که پلی اتیلن از نوع پلیمرهای نیمه بلورین است سرعت خنک سازی نقش بسیار با اهمیتی در تعیین میزان بلورینگی و در نتیجه خواص نهایی محصول دارد. فرایند خنک کاری باید به صورتی باشد که نواحی بلوری در حد متعادل سازمان یابد و تنش پسماند شعاعی به حداقل برسد. در این مرحله دمای آب تا خنک شدن کامل لوله، مکانیزم خنک سازی و سرعت تولید مهمترین عوامل در کیفیت نهایی لوله تولید شده می باشد.

بدیهی است چنانکه تنظیم دمای اب و زمان خنک سازی لوله ها به صورت دقیق صورت نگیرد ویا این عملیات به طور مستمر مورد ارزیابی و بررسی قرار نگیرد محصول تولیدی کیفیت لازم را نخواهد داشت ولوله های تولیدی عمر مفید و لازم و قابلیتهای مورد نیاز برای لوله های پلی اتیلن با کیفیت را نخواهد داشت .واضح است که شکل و درصد بلورها به نحوه انتقال حرارت و پاشش آب بستگی داشته بده از طرف دیگر خواص مکانیکی لوله های تولیدی وابستگی مستقیم به شکل و اندازه بلورها دارد.

ماشین آلات و دستگاه های تولید لوله های پلی اتیلن نیز در زمینه تولید لوله با کیفیت نقش بسزایی خواهد داشت .چنانچه از دستگاه های مدرن و مجهز به انواع خشک کن ها و تانک های خلا و خنک کننده استفاده شود رطوبت مواد اولیه به صورت مناسب به وسیله دستگاه خشک کن برطرف شده و حرارت مناسب برای ذوب پلیمرها و پس از آن سیستم خنک کننده مدرن باعث تولید لوله هایی با خواص کمی و کیفی بسیار مطلوب میشود.

اپراتورهای دستگاه تولیدی نیز نقش بسیار مهمی در این زمینه ایفا میکند .اپراتور دستگاه در تمام مراحل تولید از طریق مانیتورهای دستگاه امکان مشاهده و بررسی مراحل تولید را داشته و در صورت ایجاد مشکل در چرخه تولید باید اقدام به رفع مشکل و مانع ایجاد شده بنماید.

در مجموعه سنجش گستر صنعت سپاهان انواع تست ها و آزمون های لازم و متداول بر روی لوله های پلی اتیلن انجام گرفته و سعی می گردد در تمامی زمینه ها کلیه پارامترهای مورد نظر مورد بررسی و ارزیابی قرار گیرد .این بررسی ها با استفاده از نیروهای متخصص و باتجربه، مهندسین و اساتید متعهد در این زمینه انجام گرفته تا هرآنچه در چرخه تولید این لوله ها در کیفیت لوله های پلی اتیلن تاثیر گذار می باشد از جمله مواد اولیه و کیفیت آنها ،گرید لازم برای تولید انواع لوله ها، انواع عوامل موثر بر کیفیت لوله ها و خاصیت فیزیکی و مکانیکی آنها و غیره…… به صورت دقیق در آزمایشگاه مدرن و مجهز مجموعه مورد بررسی و ارزیابی قرار گیرد تالولههای تولیدی کلیه استانداردها و پارامترهای لازم و مصوب در این زمینه راداشته و محصول تولید شده با بهترین کیفیت در اختیار هم وطنان عزیز و گرامی قرار گیرد.

نمایش بیشتر...

دسته بندی ها

تامین کنندگان

خرید و فروش ماشین آلات کشاورزی

نظرات