مقایسه دستگاه های دایکاست!

میخواهیم با چند نوع دستگاه دایکاست و مقایسه دستگاه های دایکاست آشنا شویم

مقایسه دستگاه های دایکاست (دستگاه های مرتبط با ریخته گری تحت فشار در دو گروه قرار میگیرند) :

مقایسه دستگاه های دایکاست تزریق سرد و دستگاه های تزریق گرم.

البته که مقایسه دستگاه های دایکاست بر اساس شکل گیری انواع دستگاه های دایکاست مرتبط با نقطه ذوب فلزات بسته به زمینه مد نظرتان برای انجام فعالیت های صنعتی یا تحقیقاتی، ممکن است به اطلاعات یکی از اونواع دستگاه های دایکاست نیاز داشته باشید.

بنابراین بهتر است پیش از هر فرایند نیاز سنجی پروژه خود را پشت سر بگذارید و در نهایت با تطبیق ویژگی هر کدام از این دستگاه ها با آنچه بدان نیاز دارید، یکی از دستگاه ها را انتخاب کنید، که در ادامه ب مقایسه آنها میپردازیم.

دستگاه دایکاست با سیستم محفظه گرم

دارای ییک مجرای گردن غازی هستند،مجرای مذکور که به سیلندر تزریق مرتبط است در دستگاه ها محفظه گرم، در مواد مذاب شناور هستند.قسمت بالایی این سیستم دارای یک پیستون است که با فعالیت آن، مواد مذاب به داخل سیلندر فشار یا سیلندر تزریق فرستاده میشوند.

مطابق ببا تصویر بالا اجزای دستگاه ریخته گری تحت فشار با محفظه گرم عبارتند از:سیلندر هیدرولیکی، پلانجر، مجرای ورودی، محفظه شات تزریق، فلز مذاب، کوره، دیگ، مجرای گردن غازی، بخش ثابت قالب، بخش متحرک قالب، میله افقی نگهدارنده، صفحه ثابت، سیستم پران، میله سیستم کلمپینک، صفحه پشتی.

سیستم تزریق محفظه گرم از سیلندر و پلانجر برای تزریق مواد مذاب به درون قالب استفاده میکند. به دلیل تماس سیستم این تجهیزات با مواد مذاب، بالا رفتن دمای ذوب میتواند باعث آسیب رسیدن به دستگاه شود

براساس انواع و مقایسه دستگاه های دایکاست و کاربرد آنها هر کدام از آنها، پیستون این دستگاها میتوانند تحت تاثیر فشار هیدرولیک با پنوماتیک باشد

مقایسه دستگاه های دایکاست تزریق محفظه گرم دارای توانایی تولید قطعاتی است که وزنشان در بازه ی وزن قطعات چند گرمی تا قطعات سی کیلو گرمی قرار دارد.

وزن قطعاتی که میتوان با این روش تزریق کرد بستگی به عوامل زیر دارد:

_آلیاژ با مواد تزریق

_اندازه سطح خارجی قطعه

_نیرویی که دو کفه قالب را بسته نگه میدارد

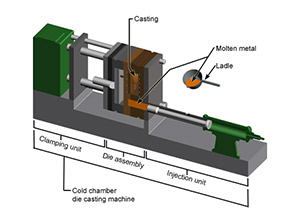

دستگاه دایکاست با سیستم تزریق محفظه سرد:

محفظه تزریق این شکل از دستگاه ها بصورت سرد عمل میکندو اگر به حرارت نیاز داشته باسد به جای درگیری مستقیم، دمای مورد نیاز را از مواد مذابی که در داخل آن ریخته میشوند دریافت میکند

پیستون تزریق این دستگاه به صورت مداوم توسط آب خنک میشود تا دمای آن تحت تاثیر مواد مذاب افزایش چشمگیری پیدا نکند.

اجزای دستگاه دایکاست تحت فشار با محفظه سرد عبارتند از:سیلندر هیدرولیکی، حفره ریختن مواد مذاب، فلز مذاب، پاتیل، پلانجر، محفظه شات، بخش ثابت قالب، صفحه متحرک قالب، صفحه متحرک، میله افقی نگهدارنده، سیستم خروجی قطعه، صفحه پشتی.

در دستگاه دایکاست با محفظه سرد:نیز مواد مذاب فلزی درون یک دیگ موجود ور کوره نگهداری میشوند. البته در این حالت، دیگ از دستگاه جدا هستند.

به عبارت دیگر هیچ ارتباط مستقیمی بین اجزای دستگاه و گرملی حاصل از کورهوجود ندارد.

انتقال ماده مذاب از دیگ به درون محفظه تزریق،توسط یک پاتیل انجام میگیرد. ماده مذاب از پاتیل به درون حفره ورودی دستگاه و مخفظه شات ریخته میشود.

مزایای استفاده از دایکاست با سیستم تزریق سرد

شما میتوانید به کمک انواع دستگاه دایکاست نرخ تولید کارتان را به شدت افزایش دهید. مخصوصا اگر قالب های چند حفرهای بهره مند باشید.

معایب استفاده از دایکاست با سیستم تزریق محفظه سرد

هزینه نگهداری، ساخت قالب و تعمیر لین دستگاه ها بسیار زیاد است، بنابراین استفاده از این دستگاه ها تنها زمانی توصیه می شود که استراتژی اقتصادی خود را تعیین کرده باشید.

مهمترین محدودیت های دایکاست با سیستم تزریق سرد

1لزوم داشتن وسایل جنبی برای تهیه و انتقال آن به سیلندر تزریق

2طولانی تر بودن مراحل مختلف تزریق به دلیل جدا بودن وسایل جنبی از دستگاه

3امکان اایجاد نقص در قطعه تولیدی بدلیل افت درجه حرارت مذاب

انواع ماشین های دایکاست تزریق سرد

مقایسه دستگاه های دایکاست(ماشین) سیستم تزریق سرد نوع عمودی و افقی:

در نوع افقی:محفظه تزریق به قورت سرد عمل میکند و فقط حرارت مواد مذاب که در داخل آن ریخته میشود حرارت میگیرد

ماشینهای دایکاست با سیستم تزریق محفظه سرد عمودی :بطور کلی دو نوع ماشین دایکایت با سیستم تزریق محفظه سرد عمودی وجود دارد. در نوع اول صفحات قالب بصورت افقی و در نوع دوم صفحات قالب به صورت عمودی قرار میگیرد.

مقایسه دستگاه های دایکاست با محفظه گرم :محفظه گرم برای رساندن دمای فلزات نقطه ی ذوب پایین (روی، قلع، سرب) به دمای مطلوب ذوب است.

مقایسه دستگاه های دایکاست با محفظه سرد :محفظه سرد برای رساندن دمای فلزات نقطه ی ذوب بالا به دمای مطلوب ذوب است. علاوه بر این دو نوع کلی دستگاه دایکاست انواع متنوع دیگری از نظر وزن و… نیز داریم ک عبارتند از :دایکاست هات چمبر30 تن،دایکاست هات چمبر 25 تن، هات چمبر 12 تن، هات چمبر 88 تن، هات چمبر 160 تن، هات چمبر 38 تن.

اگر نقطه ذوب فلز تزریقی پایین باشد به سیستم پمپ آسیب نرساند پمپ میتواند مستقیما در فلز مذااب قرار گیرد به این سیستم تزریق با محفظه گرم میگویند.

در صورتی ک فلز مذاب به سیستم پمپاژ آسیب برساند دستگاه پمپاژ نباید مستقیما در فلز مذاب باشد. به این سیستم تزریق با محفظه سرد میگویند

فهرست مطالب

قالب ها:

قالب ههای دایکاست که از فولاد با کیفیت بالا و مقاوم در برابر حرارت ساخته شده اند. از دونیمه تشکیل شدهاند که حفره ای را تشکیل میدهند که مذاب مایع در طی فرایند ریخته گری در آن فشرده میشود.

نیمه ها روی یک صفحه ماشینی ثابت و متحرک قرار دارند. در طی فرایند ریخته گری فشار زیادی به نیمه های قالب وارد میشود. علاوه بر این بخشهای خاصی از قالب سرد یا گرم میشوند تا قالب بصورت دلتواه جامد شود

مقایسه دستگاه های دایکاست محفظه گرم و سرد:

در هر دو فرایند تولید، قبل از فرایند ریخته گری، قالب با یک عامل رها کننده اسپری میشود تا اطمینان حاصل شود که قسمت بعدی ریخته گری میتواند به راحتی از قالب خارج شود. با این حال مذاب مستقیما در حفره قالب ریخته نمیشود.

بلکه ابتدا در محفظه ریخته گری دستگاه ریخته گری قالب پر میشود. از آنجا،آلیاژ توسط یک پیستون از طریق یک یا چند کانال به داخل قالب فشرده میشود.تفاوت بین این دو فرایند در ساختار محفظه ریخته گری است که توضیح داده شد

دستگاه ریخته گری آلمینیوم :ویژگی محصولات

1ماشین های ریخته گری دایکاست طیف وسیع تری از کاربرد ها برآورده میکنند. از اجزای ساده گرفته تا قطعات صنعتی با دقت بالا.

2این ماشین ها اکثر نیازهای ریخته گری را برطرف میکنند. نیرو های قفلی از 120 تا 3500 تن برای پوشش طیف وسیعی از ریخته گری تحت فشار قطعات آلمینیوم ورودی

3ساخته شده براساس استاندارد های کیفیت های بالا، این ماشین ها با استفاده از دستگاه های آزمایش پیشرفته برای اطمینان از عملکرد بالا، افزایش بهرهوری و قابلیت اطمینان، تحت آزمایش عملکرد دقیق قرار میگیرند.

4 از ویژگی های برجسته این ماشین ها میتوان به مکانیزم ضامن دو گانه با تنظیم سرعت بسته شدن، باز شدن قالب و اجکتور باتری از نوع پیستون پرنده.

5ماشین های ریخته گری را میتوان با تمام تجهیزات جانبی مانند ملاقه خودکار، اسیری قالب خودکار و استخراج کننده ریخته گری خودکار برای اتو ماسیون کامل دستگاه به روز رسانی کرد.

همچنین میتوان با سیستم کنترل فرایند با ویژگی های داخلی مانند کنترل شات حلقه بسته در زمان واقعی، برخورد کم و غیره اشاره کرد.

این تسهیلات نه تنها فلاش و تخلخل را کاهش میدهد، بلکه باعث افزایش عمر قالب، بهرهوری علاوه بر تضمین سرعت تولید سریعتر، کاهش زمان خرابی میشود و صرفه جویی در مصرف فلز.

دستگاه LH500T_900T توضیحات محصول

| مشخصات | واحد | Thems من |

| 14 | Mpa | فشار کاری هیدرولیک |

| 7000 | NK | نیروی بستن |

| 760*760 | میلی متر | فاصله بین میله های کراوات |

| _170 | میلی متر | قطر میله کراوات |

| 650 | میلی متر | سکته مغذی باز |

| 670 | KN | نیروی تزریق(تشدید) |

| 0_250 | میلی متر | فاصله پرتاپ پیستون |

| 715 | میلی متر | سکته مغذی تزریقی |

| 153/117/92 | Mpa | فشار ریخته گری |

| 165 | میلی متر | برآمدگی فینج ریخته گری |

| 1750 | Cm | حداکثر ممنطقه ریخته گری |

| 350*900 | میلی متر | ارتفاع قالب |

| 315 | Kn | نیروی براننده |

| 260 | میلی متر | سکته اجکتوری |

| 30 | Kw | ظرفیت موتور |

| 8. 4*2.2*3.1 | متر | ابعاد دستگاه |

| 30 | تی | وزن دستگاه مرجع برای ارتفاع |

| 1250 | L | ظرفیت مخزن نفت |

ریخته گری در مقابل قالب گیری تزریقی: مقایسه دقیق

در صنایع مختلف، دایکاست و قالب گیری تزریقی دو مورد از پرکاربردترین فرآیندهای تولید هستند. تولید بسیاری از موادی که ما در داخل کشور، دفاتر و سایر موسسات استفاده می کنیم، از هر یک از این تکنیک ها استفاده می کنند. به عنوان مثال، اسباببازیهای کودک شما و سینک آشپزخانه به ترتیب با قالبگیری تزریقی و قالبگیری ساخته میشوند.

در حالی که این فرآیندها تقریباً مشابه هستند، تفاوت هایی بین آنها وجود دارد،احتمالاً قبلاً سؤالات زیادی دارید. که بهتر است؟ کدام ارزانتر است؟ یا چیزی کاملا متفاوت ناراحت نباشید. ادامه را بخوانید تا در مورد مقایسه ریخته گری در مقابل قالب گیری تزریقی به تفصیل بحث کنیم.

ریخته گری IV در مقابل قالب گیری تزریقی: مقایسه قالب های آنها

دایکاست فرآیند تولیدی است که شامل ریخته گری فلز تحت فشار شدید است. این فرآیند شامل حرارت دادن فلزات به شکل مذاب آنها است. سپس، فلز مایع شده تحت شرایط فشار بالا قالب گیری می شود. این فرآیند برای مدت طولانی برای انسان شناخته شده است. تا اواسط قرن نوزدهم.

دستگاه دایکاست

از آنجایی که فلزات در طول این فرآیند به صورت مذاب هستند، ریخته گری برای ساخت قطعات هندسی پیچیده مناسب است،تجهیزات مورد نیاز برای این روش شامل یک ماشین ریخته گری با یک کوره داخلی یا جداگانه است که در آن ماده خام – فلز به مایع گرم می شود. این فلز معمولاً آلومینیوم، روی یا مس است که اساساً فلزات غیر آهنی هستند .

مراحل فرآیند دایکستینگ

به دلیل فشار زیاد در فرآیند دایکاست، گاهی اوقات از آن به عنوان ریخته گری فشار بالا یاد می کنیم. اساساً چهار مرحله در این فرآیند وجود دارد.

مرحله 1: آماده سازی قالب

حفره قالب را با یک روان کننده اسپری کنید. روغن کاری به تنظیم دمای داخل قالب و سهولت حذف دایکاست کمک می کند. پس از روغن کاری، قالب آماده استفاده است. قالب را ببندید.

مرحله 2: پر کردن

پس از بستن قالب، فلز مذاب تحت فشار بالا به داخل قالب تزریق می شود. شرایط فشار بالا زمانی که فلز مایع به سرعت سرد می شود و شکل قالب را به خود می گیرد حفظ می شود.

مرحله 3: خنک کردن

برای تسریع خنک شدن در آب غوطه ور (یا اسپری) کنید.

مرحله 4: تخلیه

پس از خنک شدن قالب، قالب ها را باز کنید تا بیرون بیاید و هر گلوله را جمع کنید. شات ها با کستینگ یکی نیستند. یک قالب ممکن است حاوی بیش از یک حفره قالب باشد. هر حفره منجر به ریخته گری های فردی می شود. تمام قطعات ریخته گری از یک حفره قالب به عنوان شات شناخته می شوند.

جوانب مثبت فرآیند ریخته گری قالب

مزایای بسیاری وجود دارد که سازندگان از استفاده از تکنیک ریخته گری به دست می آورند. دانستن این مزایا ضروری است زیرا به تصمیم گیری در طول فرآیند تولید کمک می کنند. برخی از مزایا عبارتند از:

ریخته گری دایکست فرآیند تولید صاف، آسان و سریع را امکان پذیر می کند.

این یک فرآیند بسیار کارآمد است که نیاز به سایر عملیات ثانویه را کاهش می دهد.

محصولات ریخته گری دایکاست بسیار قابل تکرار هستند،امکان تولید انبوه نسخه های تکراری دقیق را فراهم می کند و اصالت را به ارمغان می آورد.

ساخت قطعات پیچیده هندسی با دقت و صحت مناسب آسان است.

محصولات ریخته گری دایکاست سطح خوبی دارند، از این رو، هزینه تکمیل اضافی را کاهش می دهد.

محصولات از دوام بالایی برخوردار هستند،تحمل اکتسابی آنها در طول تولید یکی از دلایل این امر است.

معایب فرآیند ریخته گری قالب

همانطور که انتظار دارید، یک فرآیند تولید با مزایای آن نیز محدودیت هایی دارد. برخی از معایب دایکاست عبارتند از:

ریخته گری به فلزات و آلیاژهای با نقطه ذوب نسبتا پایین محدود می شود. بنابراین، این روش برای آلیاژهایی مانند فولاد با نقطه ذوب بالا ایده آل نیست.

این یک فرآیند تولید گران قیمت برای شرکت های تولیدی در مقیاس کوچک است.

برای قطعات بزرگ ایده آل نیست.

اگر با اقدامات احتیاطی لازم انجام نشود، ممکن است هوا به دام بیفتد و منجر به تخلخل فلز شود.

قالب گیری تزریقی

قالبگیری تزریقی تقریباً شبیه ریختهگری با قالب است و تفاوت قابل توجهی در مواد مورد استفاده دارد. در قالبگیری تزریقی پلاستیک از پلاستیک و سایر پلیمرها استفاده میشود. شاید این رایج ترین فرآیند تولیدی باشد که برای ساخت پلاستیک استفاده می شود. پلیمرهای رایج مورد استفاده پلی اتیلن، ABS، نایلون، پلی پروپیلن، TPU و غیره می باشند.

فرآیند قالب گیری تزریقی شامل ذوب پلاستیک در دستگاه قالب گیری تزریقی است،سپس پلاستیک ها در این حالت مذاب که معمولاً از آلومینیوم ساخته شده اند به داخل حفره قالب منتقل می شوند،در طی فرآیند قالب گیری تزریقی، رزین پلاستیک سرد و جامد می شود و شکل قالب مورد استفاده را به خود می گیرد. بنابراین، برای انجام این فرآیند به یک دستگاه قالب گیری تزریقی، مواد پلاستیکی و یک قالب نیاز دارید.

دستگاه قالب گیری تزریقی

قالبگیری تزریقی پلاستیک عملاً میتواند هر چیزی را که از پلاستیک و پلیمرهای آن ساخته شده است ایجاد کند. علاوه بر این، از آن برای ساخت قطعات پلاستیکی جدار نازک استفاده می شود که برای چندین هدف دیگر استفاده می شود. متداول ترین آنها محفظه پلاستیکی است که برای تولید محصولات پلاستیکی مختلف مانند لوازم خانگی، قطعات عایق الکترونیک، داشبورد خودروها و غیره استفاده می شود.

فرآیند: مراحل مربوط به قالب گیری ژاکتی

فرآیندها تقریباً مشابه فرآیندهای قالب گیری تزریقی آلومینیوم هستند،اگرچه به غیر از مواد اولیه، تفاوت های ظریف دیگری نیز وجود دارد، بعداً در مورد آنها بحث خواهیم کرد. گفته شد، قالب گیری تزریقی چگونه کار می کند؟ در زیر فرآیندهایی که هنگام ساخت قطعات پلاستیکی با استفاده از تکنیک قالب گیری تزریق باید دنبال شوند، آمده است.

مرحله 1: آماده سازی قالب

با روانکاری قالب را برای فرآیند قالب گیری تزریقی آماده کنید. قالب را با یک روان کننده ایده آل اسپری کنید. روانکاری قالب به تنظیم دما در داخل قالب کمک می کند و امکان خروج آسان محصولات پس از قالب گیری را فراهم می کند.

مرحله 2: پر کردن

مواد پلاستیکی مایع (مذاب) را با فشار بالا در قالب های آلومینیومی رد کنید. با سرد شدن پلاستیک مذاب، شرایط فشار بالای قالب را حفظ کنید و شکل قالب را به خود بگیرد.

مرحله 3: خنک کردن

قالب را با (در) آب اسپری کنید (یا غوطه ور کنید) تا فرآیند خنک شدن سریعتر شود.

مرحله 4: تخلیه

پس از سرد شدن قالب را باز کنید. با تکمیل فرآیند تزریق، محصول خود را بیرون بیاورید و جمع آوری کنید. در صورت لزوم، سازنده می تواند عملیات پردازش بیشتری مانند تکمیل را انجام دهد.

مزایای قالب گیری تزریقی

برای یکی از پرکاربردترین فرآیندهای تولید در ساخت قطعات پلاستیکی، انتظار دارید که مزایای زیادی داشته باشد. اگر اینطور فکر می کنید، حق با شماست. در زیر برخی از مزایای قابل توجه تکنیک قالب گیری تزریق پلاستیک آورده شده است.

قالب گیری تزریقی بسیار انعطاف پذیر است. چندین نوع پلاستیک، رزین و سایر پلیمرها را مجاز میکند.

این فرآیند بسیار کارآمد است و باعث تولید محصولاتی با سطح صاف و ظریف می شود.

این یک فرآیند تولید سریع است، به خصوص اگر قصد تولید تعداد زیادی محصول را دارید.

این یک فرآیند مقرون به صرفه است. نیروی کار کمتر مورد نیاز، و تقریباً اتلاف منابع به صفر می رسد.

افزودن پرکننده در قالب استحکام محصولات را افزایش می دهد.

اگر به درستی انجام شود، با رعایت تمام اقدامات احتیاطی لازم. منتظر محصولات با کیفیت بالا باشید.

معایب قالب گیری تزریقی

قبل از ساخت محصولات خود با استفاده از این تکنیک، باید از کاستی های آن آگاه باشید که عبارتند از:

هزینه عملیات ممکن است بسیار پایین باشد، به خصوص در هنگام تلاش برای خرید تجهیزات لازم.

زمان راه اندازی تجهیزات می تواند طولانی باشد،پیچیدگی دستگاه و نیاز ضروری برای خلاصی از تمام مواد باقیمانده از مواد قبلی دلیل است.

اقدامات احتیاطی برای اطمینان از حفظ کیفیت بالا ممکن است دست و پا گیر باشد.

بیایید این تفاوت ها را تحت عناوین زیر مورد بحث قرار دهیم.

قابلیت های فرآیند

اگر فرآیندهای هر روش را همانطور که قبلاً بحث شد مطالعه کنید، متوجه خواهید شد که اساساً یکسان هستند، از جمله هر مرحله. با این حال، مواد خام مورد استفاده و شرایط فیزیکی هر دو روش متفاوت است.

تنظیم دما در قالب تزریق پلاستیک بسیار مهم است. دمای بشکه دمای نازل و قالب متفاوت است. دمای نامناسب یا بیش از حد باعث ایجاد نقص در محصول می شود.

ریخته گری در مقابل فرآیند قالب گیری تزریقی

دمای بشکه اغلب بین 300 تا 800 درجه فارنهایت است در حالی که دمای قالب ها پایین تر است و باید به خوبی تنظیم شود. عبور آب از اطراف قالب یکی از راه های خوب برای تنظیم دما است. دمای قالب از 150 تا 350 درجه فارنهایت متغیر است. در ریخته گری، تنظیم دما چندان مهم نیست،دمای قالب می تواند تا 700 درجه فارنهایت باشد.

فشار یک حوزه دیگر است. فشاری که در آن فلز مذاب حفره را پر می کند بین 15 تا 100 مگاپاسکال است. برای قالبگیری تزریق پلاستیک، فشار مخصوص نوع پلاستیک است.

دقت و تحمل

آلیاژ فلزی مورد استفاده در ریخته گری دایکست میزان تحمل قطعه تولید شده را تعیین می کند. هر فلز دارای درجه تحمل استاندارد است. البته اندازه و عملکرد از عوامل این امر است. با این حال، مواد دایکاست تمایل به تحمل بالا با دقت فوق العاده بالا دارند.

به عنوان یک قاعده، تحمل بیشتر منجر به محصولات با دقت بالاتر می شود. با این حال، بهتر است در هنگام تولید محصولات با استفاده از فرآیند ریخته گری از استانداردهای تحمل صنعتی پیروی کنید. محصولات ریخته گری دایکاست نسبت به محصولات تولید شده توسط تزریق پلاستیک دقت و تحمل بیشتری دارند.

دقت قطعات ریخته گری در مقابل قالب گیری تزریقی

تولید قطعات با دقت بالا با استفاده از قالب گیری تزریقی به اندازه کافی خوب نیست. در عوض، از ریخته گری یا سایر فرآیندهای تولیدی مانند ماشینکاری استفاده کنید. در قالب گیری تزریقی، تحمل محصول در هنگام برخورد با محصولات یا قطعات با اندازه بزرگ بسیار مهم است.

تفاوت مواد

ریخته گری از فلزات و آلیاژها به عنوان ماده اولیه استفاده می کند. از سوی دیگر، قالبگیری تزریقی طیف گستردهتری از گزینههای مات و ریالی دارد. به غیر از قالبگیری تزریقی پلاستیک، که در آن پلاستیک، رزین و سایر پلیمرها مواد خام هستند، اشکال دیگری از قالبگیری تزریقی که فلزات مواد خام هستند، وجود دارد.

تفاوت مواد ریخته گری در مقابل قالب گیری تزریقی

قالبگیری تزریقی فولاد و آلومینیوم نمونههای معمولی از فلزات و آلیاژهایی هستند که بهعنوان مواد خام برای این فرآیند تولید محبوب استفاده میشوند. این نشان می دهد که قالب گیری تزریقی یک فرآیند گسترده تر با گزینه های مواد بیشتر است.

گزینه های تکمیل سطح

اغلب، ما می گوییم که فرآیند تولید تا پایان کامل نیست. با این حال، محصولات نهایی ریخته گری سطحی سطح خوبی دارند. این یکی از مزایای این فرآیند است. تکمیل اضافی انجام شده صرفاً برای زیبایی شناسی است. پایان در قالب گیری تزریقی نیز اجباری نیست. با این حال، مجدداً بیشتر از ریخته گری انجام می شود.

گزینه های تکمیل سطح برای دایکاست شامل آنودایز، پوشش پودری، فیلم شیمیایی، آبکاری طلا، اشباع و غیره است. این پوشش ها در درجه اول برای افزایش زیبایی، دوام، ضخامت، مقاومت مکانیکی و شیمیایی هستند. فینیشهای قالبگیری تزریقی را میتوان به چهار دسته کلی دستهبندی کرد: جداکننده، خاموشکننده، تمیزکننده و تزئین.

پرداخت های سطحی

جداسازی شامل حذف برجستگی ها و نفوذهایی است که معمولاً شکل محصول ما را تغییر می دهد. این برجستگی ها همان چیزی است که ما از آن به عنوان دروازه یاد می کنیم. آب زدایی محصول را از شر تمام اضافی های دیگر فرآیند قالب گیری خلاص می کند. روکش ها به بهبود شکل (یا فرم) محصول کمک می کنند. تمیز کردن کمک می کند تا اطمینان حاصل شود که محصول بدون لک است – دیگر مواد پلاستیکی دراز یا بیرون زده وجود ندارد. سپس می توانیم به سراغ دکوراسیون برویم، به خصوص زمانی که می خواهیم زیبایی محصول خود را افزایش دهیم.

تفاوت های کاربرد بین قالب گیری تزریقی و ریخته گری قالب

دایکاست برای ساخت قطعات متوسط و کوچک با جزئیات پیچیده ایده آل است. برای ریخته گری محصولات صنعتی و تجاری مانند شیر آب، اتومبیل، سخت افزار، سینک، چرخ دنده و غیره استفاده می شود. به شرطی که قطعات فلزی خیلی بزرگ نباشند، ریخته گری قالب انتخاب ایده آل شما است.

سلام معنی دستگاه دایکاست یعنی چه؟؟

سلام یعنی ریخته گری یا تولید انواع قالب ها!

سلام ممنون از مقاله تون! دستگاه دایکاست برای چه مواردی استفاده می شود؟

سلام خواهش می کنم دستگاه دایکاست برای تولید انواع قالب ها استفاده می شود.

سلام این دستگاه خارجی و ایرانیش برای تزریق الومینیوم فرق هم میکنه؟