جوشکاری آرگون (TIG) چیست؟

جوشکاری آرگون (TIG) یک فرآیند جوشکاری قوس الکتریکی پایدار است که از یک الکترود تنگستن غیر مصرفی و یک گاز بیاثر در قوس جوش برای ایجاد جوشهایی با کیفیت بالا استفاده میکند. در دهه ۱۹۴۰ زمانی که برای اولین بار برای جوشکاری آلیاژهای آلومینیوم و منیزیم در صنعت هوافضا مورد استفاده قرار گرفت، به موفقیت چشمگیری دست یافت.

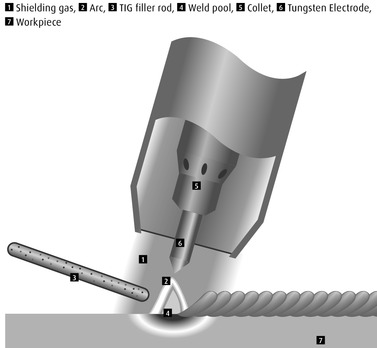

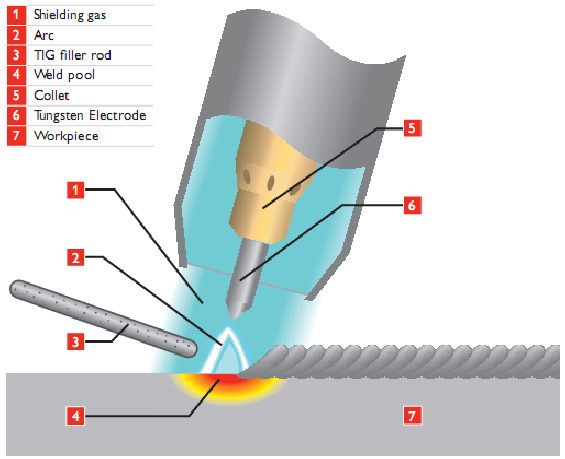

جوشکاری با گاز بی اثر تنگستن (TIG) از گرمای تولید شده توسط یک قوس الکتریکی بین الکترود تنگستن غیر مصرفی و قطعه کار برای ذوب فلز در ناحیه اتصال و تولید حوضچه جوش مذاب استفاده می کند.

ناحیه قوس در یک محافظ گاز بی اثر یا کاهنده برای محافظت از حوضچه جوش و الکترود غیر مصرفی پوشانده شده است.

این فرآیند ممکن است به صورت خودزا، یعنی بدون پرکننده انجام شود، یا پرکننده ممکن است با تغذیه یک سیم یا میله مصرفی در حوضچه جوش ایجاد شده اضافه شود.

TIG جوش های با کیفیت بسیار بالایی را در طیف وسیعی از مواد با ضخامت های تا حدود ۸ یا ۱۰ میلی متر تولید می کند. به ویژه برای مواد ورق مناسب است.

موفقیت این فرآیند جوشکاری به عوامل مختلفی از جمله انتخاب گاز محافظ، سیم جوش، الکترود تنگستن و تکنیک جوش بستگی دارد.

در حالی که جوشکاری TIG به عنوان راه حلی برای ساخت هواپیما شروع شد، در نهایت به یک شتاب دهنده در صنایع مختلف تبدیل شد که کیفیت بی نظیری را ارائه می دهد.

از آن زمان پیشرفت ها و نوآوری های زیادی در فناوری صورت گرفته است و این روند در بسیاری از موارد غیر قابل جایگزین شده است.

بنابراین، بدون بحث بیشتر، بیایید عمیق تر کاوش کنیم و در مورد چیستی جوشکاری TIG بحث کنیم.

فهرست مطالب

جوشکاری آرگون ( TIG) چیست؟

جوشکاری با گاز بیاثر تنگستن، که به نام جوشکاری قوس تنگستن گاز (GTAW) نیز شناخته میشود، یک فرآیند جوشکاری است که قطعات فلز را از طریق جریان جوشکاری به یکدیگر متصل میکند.

یک گاز بی اثر به مشعل جوشکاری می رسد که در امتداد قوس جوش جریان دارد تا از فلزات در برابر اکسیداسیون و ایجاد شکاف های دایره ای کوچک محافظت کند.

یک الکترود تنگستن در داخل مشعل جوشکاری مونتاژ می شود که نقطه ذوب بالاتری نسبت به اکثر فلزات دارد.

جوشکاری TIG گاهی اوقات با جوشکاری MIG اشتباه گرفته می شود. اگرچه آنها شباهت های خود را دارند، اما برخی از تفاوت های کلیدی وجود دارد که باید به آنها اشاره کرد.

تفاوت بین جوشکاری TIG و MIG

تفاوت اصلی بین فرآیند جوشکاری MIG و TIG این است که در جوشکاری TIG از یک الکترود غیر مصرفی و مواد پرکننده جداگانه (اختیاری) استفاده می شود.

در حالی که MIG از یک الکترود سیم مداوم و قابل مصرف استفاده می کند که به طور خودکار به تفنگ جوش تغذیه می شود.

جوشکاری TIG اغلب هنگام اتصال لوله ها و مواد نازک انجام می شود. این به لطف ورودی حرارت کم آن است که ریزساختار فلزات را حفظ می کند

هنگامی که صحبت از مواد ضخیم تر می شود، جوشکاری MIG (گاز بی اثر فلز) ترجیح داده می شود. با توجه به هزینه کمتر آن در مقایسه با سایر فرآیندهای جوشکاری و توانایی آن برای سرعت جوش بالا، بسیاری از آنها به استفاده از MIG یا جوش نقطه ای برای تولید انبوه متوسل می شوند.

TIG به ندرت پاشیدگی ایجاد می کند و معمولاً برای از بین بردن هرگونه تغییر رنگ فقط به پولیش سبک نیاز دارد. از نظر ظاهری یک لبه بر روی جوش های MIG نگه می دارد و بنابراین زمانی که قطعه کار روکش یا رنگ آمیزی نشده باشد ترجیح داده می شود، همانطور که اغلب در مورد آلومینیوم و فولاد ضد زنگ اتفاق می افتد.

این بدان معنا نیست که جوش های MIG نمی توانند از نظر زیبایی شناسی دلپذیر باشند، اما معمولاً جوش های MIG رنگ آمیزی می شوند.

بسته به پروژه، استفاده از فلز پرکننده برای جوشکاری TIG اختیاری است.

هنگام تغذیه میله های پرکننده به حوضچه جوش، جوشکاران TIG باید از هر دو دست استفاده کنند و گرمای ورودی را همزمان با پدال کنترل کنند.

همه اینها باعث می شود که جوشکاری TIG فرآیندی بسیار چالش برانگیزتر از MIG باشد، جایی که سیم پرکننده به طور خودکار از مشعل تغذیه می شود. اکثر جوشکاران معمولاً به عنوان اپراتور MIG شروع به کار می کنند و بعداً به جوشکاری TIG تبدیل می شوند.

جوشکاری TIG صرفاً یک فرآیند plug-and-play نیست. تفاوت اصلی که دستگاه جوشکاری TIG را از سایرین متمایز میکند، ویژگیهای قابل تنظیم زیاد آن است، مانند جریان آمپر، مقدار پالس، خروجی AC/DC و جریان گاز بیاثر.

با تمام این عملکردهای قابل تنظیم در دسترس، فرآیند جوشکاری TIG بسیار متنوع است.

فرآیند جوشکاری TIG

اولین مرحله در فرآیند جوشکاری آرگون (TIG) این است که دستگاه را با تنظیمات مناسب مانند جریان و ولتاژ از طریق دستگیره های چرخان روی دستگاه تنظیم کنید.

در مرحله بعد، فشار صحیح برای گاز بی اثر در مخزن تغذیه باید از طریق یک تنظیم کننده جریان سنج تنظیم شود.

مشعل TIG نیز باید با توجه به نیاز پروژه با انتخاب الکترود با قطر مناسب، کلت TIG و سایر قطعات اصلاح شود. بیش از هر چیز دیگری، داشتن تجهیزات محافظ تمیز را در اولویت قرار دهید تا هنگام جوشکاری دید واضحی داشته باشید.

پس از انجام تمام کارهای آماده سازی، زمان جوش دادن فلزات به یکدیگر است. چندین چیز باید برای اطمینان از جریان یکنواخت در نظر گرفته شود: طول قوس، سرعت حرکت، زاویه مشعل و سایر اقدامات احتیاطی.

جوشهای TIG میتوانند مهرههای جوش را بدون مواد پرکننده اجرا کنند، فقط فلزات پایه را ذوب میکنند، اما در صورت نیاز پروژه میتوانید از آن با میلههای پرکننده یا کویلهای فلزی استفاده کنید.

اگرچه اینترنت پر از فیلم ها و تصاویر به اصطلاح جوش سرد TIG است، اما این روش هیچ ارتباطی با فرآیند واقعی جوش سرد ندارد.

بر روی ظاهر جوش ها تمرکز می کند اما در واقع به دلیل کاهش قابل توجه گرمای ورودی، فاقد همجوشی است و در ایجاد اتصالات قوی و دائمی نسبتاً بی اثر است.

جزئیات مهم در حین کار

- هنگام استفاده از مشعل برای جلوگیری از تجمع هوا که باعث ایجاد تخلخل در مهره می شود، یک زاویه رو به جلو مناسب ضروری است.

- برای کنترل بهینه باید یک قوس کوتاه حفظ شود. با افزایش طول قوس، قوس الکتریکی عریض می شود.

- سرعت سفر ثابت کلید حفظ یک مهره ثابت است. افزایش سرعت باعث باریک شدن مهره جوش می شود.

- از لمس حوضچه جوش با الکترود تنگستن خودداری کنید

- اندازه فلز پرکننده باید صحیح باشد و فرآیند تغذیه آن به جوش با کنترل مناسب انجام شود.

- شکل نوک الکترود تنگستن باید همیشه ثابت باشد. می توان آن را روی چرخ سنگ زنی تیز کرد.

مواد مورد استفاده در جوشکاری قوسی تنگستن گازی

جوشکاران TIG می توانند از مجموعه ای از مواد استفاده کنند. برخی از مواد پایه ذکر شده برای جوشکاری قوسی با گاز بی اثر تنگستن عبارتند از:

- آلومینیوم

- برنج

- برنز

- فولاد کربن

- فلز مس

- طلا

- منیزیم

- فولاد نرم

- نیکل

- فولاد ضد زنگ

- فولاد تیتانیوم

- آلیاژهای مختلف

باید در نظر داشته باشید که فرآیند جوشکاری TIG برای هر ماده کمی متفاوت است. تغییرات می تواند از اندازه قطر الکترود تا قوس الکتریکی اعمال شده در مواد متغیر باشد. بسیار مهم است که الکترود قطر صحیحی داشته باشد و آمپر اعمال شده صحیح باشد. هرچه جریان کمتر باشد، زاویه نوک و قطر الکترود کمتر می شود.

الکترود تنگستن غیر مصرفی

تنگستن در این فرآیند استفاده می شود زیرا این عنصر فلزی کمیاب در مقایسه با سایر فلزات (به عنوان مثال فولاد ضد زنگ دارای نقطه ذوب ۱۴۰۰ تا ۱۵۳۰ درجه سانتی گراد) ذاتا دمای ذوب بالایی دارد (۳۴۲۲ درجه سانتی گراد)

تنگستن رسانایی الکتریکی عالی را بدون مصرف ارائه می دهد. از طریق، فرسایش همچنان می تواند در نوک در طول روش جوشکاری قوس فلزی محافظ رخ دهد.

- الکترود تنگستن خالص (سبز) :آنها هنگام استفاده از جریان AC پایداری قوس خوبی را ارائه می دهند. برای فلزات سبک استفاده می شود زیرا انتهای آن ها تمیز و توپی شده است. اینها همچنین ارزانترین هستند و برای کارهای عمومی کاربرد دارند.

- الکترودهای توریدار (۱٪ توریم زرد، ۲٪ قرمز، ۳٪ بنفش) : در صحنه جوشکاری بسیار رایج است زیرا آنها اولین کسانی بودند که الکترودهای تنگستن خالص را در عملکرد قوس جوش DC شکست دادند. آنها ظرفیت حمل جریان بالایی دارند و شکل نوک را برای مدت طولانی تری حفظ می کنند. با این حال، توریم تشعشع آلفا از خود ساطع می کند که می تواند به سیستم تنفسی آسیب برساند. یک سیستم استخراج گرد و غبار برای جمع آوری گرد و غبار در هنگام سنگ زنی نوک مورد نیاز است.

- الکترودهای لانتان دار (۱% لانتانیوم مشکی، ۱.۵% طلایی، ۲% آبی) : الکترود غیر رادیواکتیو آلیاژ شده با اکسید لانتانیم. با خواص پایداری قوس عالی با نرخ فرسایش کم مشخص می شود. کارایی کمی نسبت به الکترودهای thoriated کمتر است.

- الکترودهای سریافته (۲% خاکستری سریم) : الکترود غیر رادیواکتیو آلیاژ شده با اکسید سریم. این الکترودها شروع قوس زیادی دارند اما ظرفیت جریان کمتری نسبت به الکترودهای لانتان دارند.

- الکترودهای لانتانیوم سریم (صورتی) : – ترکیبی از الکترودهای سریمی و لانتان دار که احتراق قوس ساده ای را با طول عمر طولانی ارائه می دهد.

گاز بی اثر

گاز محافظ خنثی به مشعل TIG تغذیه می شود تا حوضچه جوش را از آلودگی پاک نگه دارد در حالی که جریان به قوس جوش می رسد. جریان گاز محافظ برای محافظت از گودال جوش در برابر اکسیداسیون و ناخالصی های جو در حالی که فلزات ذوب شده و همراه با میله پرکننده ذوب می شوند ضروری است.

رایج ترین گاز محافظ مورد استفاده برای این فرآیند آرگون است. سایر ترکیبات هیدروژن و آرگون و مخلوطی از هلیوم و آرگون زمانی که سایر عوامل در نظر گرفته می شوند (مانند فلزات مورد جوش، سرعت جوشکاری، نفوذ مواد و غیره) استفاده می شود.

مشعل جوشکاری

مشعل جوشکاری یک ابزار مکانیکی است که در ذوب و ذوب فلزات تخصص دارد. بسته به کاربرد آن انواع مختلفی دارد:

- مشعل های TIG هوا خنک تنها یک ورودی گاز دارند و برخلاف مشعل های TIG که با آب خنک می شوند بیشتر مستعد گرم شدن بیش از حد هستند. استفاده اولیه از این مشعل ها برای فلزات جدار نازک و پروژه های جزئی است.

- مشعل های TIG با آب خنک کننده دارای ورودی گاز هستند در حالی که دارای ورودی و خروجی برای خطوط آب هستند. این یک مزیت برای پروژه های بزرگتر است که نیاز به خنک کننده سریع دارند. این با قیمت خود همراه است، زیرا یک سیستم کولر آبی باید نصب شود.

هدف از محافظ گاز در جوشکاری TIG چیست؟

در طول فرآیند جوشکاری با گاز بی اثر تنگستن، الکترود تنگستن، منطقه متاثر از حرارت (HAZ) و همچنین فلز مذاب با گاز محافظ محافظت میشوند که آنها را از آلودگی جوی محافظت میکند.

محافظ گاز بی اثر را در نمودار بالا مشاهده می کنید. گاز بی اثر (معمولاً از آرگون یا هلیوم استفاده می شود) از سیلندر گاز وارد مشعل جوشکاری TIG می شود (تصویر نشان داده شده در ابتدای این مقاله را ببینید).

گازهای بی اثر (مانند آرگون و هلیوم) از نظر شیمیایی بی اثر هستند، به این معنی که با فلز جوش یا گازهای دیگر واکنش نمی دهند.

این گازها نیز بی بو و شفاف هستند، بنابراین دید قوس را مختل نمی کنند.

در فرآیند جوشکاری TIG، گاهی اوقات گاز هیدروژن به گازهای بی اثر اضافه می شود که به جوشکاری با سرعت حرکت بالاتر کمک می کند.

فرآیند جوشکاری قوس تنگستن گاز (فرایند GTAW یا TIG) به طور کلی برای جوشکاری فولاد ضد زنگ، آلیاژهای نیکل، تیتانیوم، آلومینیوم، برنج، برنز، منیزیم و همچنین طلا استفاده می شود.

فرآیند GTAW همچنین برای جوشکاری فلزات غیر مشابه مانند مس با برنج، فولاد ضد زنگ با فولاد نرم استفاده می شود.

منبع انرژی

منبع جریان در جوشکاری قوسی تنگستن گازی باید آویزان و ثابت باشد. این اجازه می دهد تا گرمای ورودی پایدار و ثابتی داشته باشید. همچنین می توانید بسته به نوع ماده و خروجی جوش مورد نظر خود، بین منبع تغذیه جریان متناوب (AC) به جریان مستقیم (DC) سوئیچ کنید.

برق AC در مقابل DC

سه گزینه برای جریان جوشکاری به همراه کاربردهای مربوط به آن وجود دارد:

- جوشکاری AC از جریان متناوب بین قطب مثبت و منفی استفاده می کند و گرما را بدون گرم شدن بیش از حد حفظ می کند. مواد رایج مورد استفاده آلومینیوم و منیزیم هستند.

- الکترود برق DC منفی از قطبیت منفی روی مشعل استفاده می کند تا جریان انرژی به مواد را مشخص کند، دقیقاً مانند شلنگی که آب را روی یک منطقه هدف قرار می دهد. این باعث می شود که برای تمام فلزات، به استثنای آلومینیوم و منیزیم، جذاب تر شود.

- الکترود برق DC مثبت به سختی در جوشکاری TIG استفاده می شود زیرا جریان به سمت الکترود می رود و آن را از گرمای ورودی سریع بالا می برد. تنها جنبه مثبت در DCEP وجود یک “عمل تمیز کردن” است که در آن اکسیدهای موجود در سطح حوضچه جوش ظاهری براق ایجاد می کنند.

عامل دیگری که باید در نظر داشت فرکانس اعمال شده هرتز است. فرکانسهای پایینتر یک مهره پهنتر با نفوذ مناسب ایجاد میکنند، در حالی که فرکانسهای بالاتر امکان کنترل و نفوذ بیشتر در ناحیه جوش را فراهم میکنند.

مزایای جوشکاری TIG

- جوشکاری TIG را می توان بر روی مجموعه وسیعی از فلزات و آلیاژهای مختلف انجام داد.

- جوشکار TIG دارای بسیاری از عملکردهای قابل تنظیم است که برای عملیات خاص مناسب است

- قابل استفاده برای انواع مختلف ضخامت فلز و جوشکاری پیچیده فلزی. اگرچه برای فلزات واقعا ضخیم، MIG اغلب ترجیح داده می شود.

- یک الکترود غیر مصرفی و یک قوس پایدار امکان کنترل بیشتر و ایجاد جوش های TIG با کیفیت بالا را فراهم می کند.

- در این فرآیند جوش قوس فلزی گازی از گازهای ایمن استفاده می شود، در نتیجه عیوب جوش کمتری دارد.

- جوشکاری TIG را می توان در زوایای نامناسب انجام داد. یک مثال می تواند کاربرد آن در اورهنگ های جوشکاری باشد، جایی که مشعل جوش باید در موقعیت منحصر به فردی قرار گیرد.

- مشاهده قطعه کار آسان است زیرا گاز محافظ بی رنگ با حداقل دود تشکیل شده است.

معایب جوشکاری TIG

- جوشکاری TIG به مهارت زیادی از اپراتور نیاز دارد.

- زمان جوش در مقایسه با سایر روش های جوشکاری به طور قابل توجهی طولانی تر است.

- استفاده از قطبیت اشتباه می تواند به راحتی مهره جوش را آلوده کند.

- در صورت عدم کنترل حرارت ورودی، استحکام کلی جوش کاهش می یابد. این نیز بر ریزساختار فلزات تأثیر منفی می گذارد.

- بدون یک محیط کنترل شده، عمدتاً یک محیط عاری از باد، ممکن است حفظ جریان گاز ثابت روی ناحیه جوش دشوار باشد.

- در مقایسه با سایر روش های جوشکاری، تجهیزات و گازهای بی اثر گران تر هستند.

نکات مهمی که باید به خاطر بسپارید

جوشکاری TIG مهره های جوش دقیق و زیبا را با نفوذ خوب ارائه می دهد. این روش ترجیحی برای جوشکاری آلیاژهای آلومینیوم و منیزیم، همراه با بسیاری از فلزات دیگر از جمله فولاد ضد زنگ است.

این روش در مقایسه با سایر انواع جوشکاری کمی گرانتر و کندتر است اما در ایجاد جوش با کیفیت بالاتر غیر قابل جایگزینی است.

سازگاری و تطبیق پذیری آن باعث می شود تقریباً در تمام صنایع، از حرفه ای ها گرفته تا علاقه مندان، بسیار جذاب باشد.

اگرچه فرآیند TIG را می توان با استفاده از ربات های جوشکاری خودکار کرد، اما فرآیند جوشکاری دستی هنوز دارای منحنی یادگیری بسیار شیب دار است و برای دستیابی به بهترین نتایج، اغلب توسط جوشکاران با تجربه انجام می شود.