ماشین آلات صنعتی

انقلاب ماشین آلات صنعتی در قرن ۱۸ رخ داد و ساخت ماشین آلات صنعتی دگرگونیهای بزرگی در صنعت، کشاورزی و ابزارآلات تولید در هنگام صنعتی شدن کارخانهها و صنایع بود. صنعتی شدن یعنی نیروی ماشین را به جای نیروی انسانی استفاده کردن و مکانیزه و اتوماسیون کردن؛ انقلاب صنعتی ابتدا از انگلستان و در زمینههایی نظیر: بافندگی و ذغال سنگ و ذوب آهن شروع شد.

به مجموعه قطعه های متحرک و محرک و ثابتی که در کنار هم قرار گرفته اند ماشین آلات صنعتی میگویند. که با کمک یکدیگر وظایف سیستم های تولیدی گوناگونی را نظیر انرژی شیمیایی و الکتریکی و… را انجام میدهند.

فهرست مطالب

ماشین آلات صنعتی چیست؟

به ابزار یا دستگاهی که دارای هدفی منحصر به فرد است که برای کم کردن تلاش انسان یا حیوان است و برای انجام کارهای فیزیکی است و آن را کم یا جایگزین میکند ماشین گویند. ماشینها شامل دسته وسیعی از ابزارها یا وسایل سادهای مثل صفحه های شیب دار و اهرمها و چرخ و محور و قرقره و پیچ و…. (ماشینهای ساده) و همچنین سیستمهای مکانیکی پیچیدهای مثل خودروهای مدرن میباشند.

ماشینها در هر اندازه که باشند از نظر عملکردی با هم تفاوت دارند. از نظر نوع ساختمان نقاط مشترک زیادی دارند؛ عملکرد و خروجی یک ماشین حاصل از تبدیل انرژی شیمیایی و حرارتی و الکتریکی یا هستهای به انرژی مکانیکی یا برعکس است. وحتی ممکن است حاصل تغییر و انتقال نیروها و حرکتها باشد؛

همه ماشینها دارای ورودی و خروجی و دستگاه تبدیل یا تغییر و انتقال می باشند. و در تعریفی دیگر به سیستمهای صنعتی که انرژی را به انرژی دیگر ی تبدیل میکنند ماشین میگویند. به عنوان مثال در یک دستگاه ماشین تراش تبدیل انرژی الکتریکی به انرژی مکانیکی و باعث دوران سه نظام شده و عمل ماشین کاری و برادهبرداری انجام میشود.

و در حال حاضر ماشین آلات صنعتی نقش پر رنگی در بهبود عملکرد فعالیت های صنعتی و چگونگی عملکرد وکاهش هزینه و افزایش سرعت تولید محصولات را اجرا می کنند همچنین با قابلیتهای بالایی که در خود دارند به تولیدکنندگان این فرصت را می دهند تا با تولید محصولات با کیفیتی بالاتر و هزینه تولید کمتر و امکان خطا و آسیب کمتر وارد بازارهای داخلی و خارجی شوند و توان رقابت با بقیه تولیدکنندگان را داشته باشند.

ودر بسیاری از صنایع فرایند مکانیزه کردن انجام شده است به اینصورت که در این صنایع ابزارها و دستگاه هایی فراهم شده که کارکنان انسانی با استفاده از آنها کار را بهتر و با سرعت بیشتر و کیفیت بالاتری انجام دهند، بعضی صنایع هم یک گام فراتر از عمل کرده و اتوماسیون صنعتی را اجرا کردهاند به این صورت که آنها به جای نیروهای انسانی برای کنترل دستگاه ها و فرایندهای صنعتی از رایانه ها و دستگاه های اتوماتیک استفاده کرده اند.

انواع ماشین آلات صنعتی

• ماشین آلات صنعتی عمودی:

این نوع از ماشین آلات در ماشین آلات صنعتی تراش معمولی و ماشین آلات برنامهریزی و ماشینآلات فرز و دستگاه های حفاری و دستگاه های خسته کننده مورد استفاده قرار میگیرند؛ این نوع از ماشینآلات براساس نوع کار خودشان به دو بخش دقت موقعیت یابی و دقت تکرارپذیری دسته بندی میشوند.

• ماشین آلات دقت:

این نوع از ماشین آلات در زمینه پردازش دهنده و ماشین آلات پردازش موضوع و ماشین های سنگزنی و…. مورد استفاده قرار میگیرند.

• ماشین آلات کنترل دیجیتال:

ماشین آلات صنعتی کنترل دیجیتال نوعی دیگر از ماشین آلات هستند، که ابزاری اتوماتیک هستند وسیستم کنترل برنامه را دارا هستند. سیستم کنترل این نوع ماشین آلات میتواند روند تولید را کنترل و کدگذاری کنند و اطلاعات را پردازش کنند، این دستگاه ها حرکت و پردازش قطعات دیگر را در ماشین ها انجام میدهند.

برخی مزایای ماشین آلات صنعتی:

• افزایش در کیفیت محصولات تولید شده.

• افزایش بهره وری واحد های صنعتی.

• کاهش پیدا کردن نیروی کار.

• افزایش سرعت و کمیت تولید.

• کم شدن تعداد نیرو های کار.

• در آمد بیشتر.

کاربرد ماشین آلات صنعتی:

•ماشین آلات صنعتی بخش تولید:

به کلیه ماشین آلات و تجهیزاتی که برای روند تولید قطعات وابزارهای کارخانه ها و تولیدی ها استفاده میشود میگویند.

•ماشین آلات بخش قالب:

به دستگاه هایی که مواد اولیه را بعد از ذوب شدن به درون آنها انتقا میدهیم و قطعات پس از سرد شدن به شکل قالب خارج میشوند.

•ماشین آلات بخش تست:

قطعاتی که ساخته شده اند پس از ساخت به این بخش انتقال پیدا میکنند تا از نظر کیفیت مورد بررسی قرار گیرند.

•ماشین آلات بخش کنترل:

یکی از مهمترین فرایندهای تولید های صنعتی ماشین آلات بخش کنترل است. قبل از به وجود آمدن این تکنولوژی دستگاه های بسیاری وجود داشت در جهت کنترل کردن خطوط تولید که ضرر و مشکلات بسیاری هم بهمراه داشت. و هدف در ساخته شدن اتوماسیون. فناوری روباتیک وخودکار و اتوماسیون سازی بالا بردن کارایی دستگاه های تولیدی و صنعتی بود و از جمله ضررات دستگاه اتوماسیون میتوان گفت:

۱_ ردوبدل کردن اطلاعات در بخش های دیگر تولید.

۲_ ایجاد روش های کنترل شده در کارخانه ها.

تقسیم خطوط تولید بر اساس چیدمان ماشین آلات صنعتی:

انواع ماشین آلات صنعتی را میتوان به دو گروه بر اساس ویژگی های عملکرد و تکنولوژی های گروهی تقسیم کرد.

۱_چیدمان عملکرد: چیدمان خط تولید براساس نوع ماشین آلات است. یعنی؛ در هر واحد خط تولید یک نوع خاص از ماشین آلات مثل؛ ماشین الات فرزکاری و سوراخ کاری.این نوع چیدمان با وجود مزایا و تنوع زیاد محصولات وهزینه های جانبی مثل: هزینه حمل و نقل زیادی را دارد.

۲_چیدمان تکنولوژی گروهی: چیدمان بر اساس نوع محصول در تکنولوژی گروهی ماشین آلات است ودر این نوع چیدمان تنوع محصول وجود ندارد.

در سیستم های تولید از ماشین های کنترل عددی (CNC) و فیکسچر های مختلف استفاده می شود

کاربرد فیکسچر در ماشین آلات صنعتی :

به دستگاهی که قطعات را نگهداری می کند و در خط تولید به سمت ماشین آلات صنعتی و عملیات های ماشین کاری آنها را هدایت می کند فیکسچر گفته میشود.و کار اصلی فیکسچر ها تثبیت کردن قطعات است.

انواع فیکسچر ها:

۱:فیکسچر مونتاژ: این نوع فیکسچر در خط تولید به مونتاژ قطعات کمک می کند.

۲_ فیکسچر ماشین سازی: این نوع فیکسچر در عملیات تولید با نگه داشتن قطعات جهت ماشینکاری یا پرداخت سطوح استفاده میشوند.

۳_فیکسچرهای کنترلی: این نوع فیکسچر قطعات سیستم های تولید انبوه را با دقت اندازه گیری می کند.

تراشکاری:

ماشین تراشکاری یک نمونه از ماشین آلات صنعتی و پرکاربرد در کارخانه های سیستم تراشکاری است. به کارهای مختلفی که روی قطعه هایی با جنس های متنوع مانند چوبی، فلزی، سنگی، شیشه ای و… انجام می شود تا به شکل دلخواه ما برسد تراشکاری می گوییم.

دستگاه تراش چیست؟

به دستگاه های بزرگ و کوچکی که می توانند با حذف کردن یک بخشی از قطعه و یا شکل دهی به آن ما را به هندسه مورد نظر خود برساند ماشین تراش می گویند. که این ماشین ها می توانند ثابت یا متحرک و افقی و عمودی باشند؛ علاوه بر دستگاه های ماشین تراش دستی وماشین های اتوماتیک (مثل دستگاه CNC) و ماشین های تراش نیمه اتوماتیک نیز گسترش یافته است که بر اساس نیاز و ابعاد محصول و کارگاه تراش استفاده میشود.

اجزای اصلی ماشین تراش:

1_ میز.

2_ بدنه.

3_ موتور.

4_ اسپیندل.

5_ تیغه.

6_دهانه گیرنده قطعه.

فرزکاری:

یکی از عملیاتی که بعد از تراشکاری و براده برداری میباشد، فرزکاری است که با تراشکاری کردن و پرداخت و صیقلی کردن و حذف اضافات قطعه هندسه مورد نظر را تشکیل می دهد. و یکی از مشخصه های اصلی در فرز کاری نسبت به سایر عملیات های تراشکاری ثابت بودن قطعه و متحرک بودن ابزار و صفحه ساینده است. که می تواند پیشانی تراشی و برش قطعه وایجاد کردن سطح شیبدار و شیار تراشی را انجام میدهد.

دستگاه فرز چیست؟

دستگاه فرز یک نوع از ماشین آلات صنعتی است که از یک صفحه ساینده که از جنس سخت و مقاوم (سنگ) تشکیل شده است برای ماشینکاری و برش قطعات استفاده می شود.دستگاه فرز را برای جنس های مختلف مثل: کاشی و بتن و چوب و ورق های فلزی و… می توان استفاده کرد.

انواع دستگاه های فرز.

1_ فرز دروازه ای.

2_ فرز افقی.

3_ فرز عمودی.

4_فرز کپی تراش.

5_فرز یونیورسال.

کاربرد ماشین آلات صنعتی :

ماشین آلات صنعتی از دسته قطعه های فلزی بسیار بزرگ هستند، که در انواع متحرک و ایستا تولید میشوند؛ این دستگاه ها از قطعه های گوناگون تشکیل شده اند. که بعضی از این قطعه ها متحرک هستند و بعضی هم ثابت هستند.

ماشین آلات صنعتی با انواع های مختلف و انرژی های گوناگونی مثل: انرژی سوخت های فسیلی و مکانیکی والکتریکی و هستهای به فعالیت های خود میپردازند. ماشین آلات صنعتی از آن دسته ماشین هایی هستند که انرژی هایی که نام برده شد، را به انرژی های مکانیکی و حرکتی تبدیل میکنند، تا بتوانند به تولیدکنندگان کمک کنند تا محصولات خود را در سریعترین زمان و با بالاترین کیفیت تولید کنند.

ماشین آلات صنعتی به تولیدکنندگان کمک میکند تا نیروی کار انسانی تا حد بسیار زیادی پایین بیاید و کیفیت و دقت در تولید محصولات بالا رود. همچنین با استفاده کردن از انواع ماشین آلات صنعتی سطح تولید هم بسیار بالا تر می رود و تولید انبوه به ثمر میرسد. تولیدکنندگان میتوانند با استفاده از انواع ماشین آلات صنعتی به راحتی قابلیت تکرار تولیدات را داشته باشند و بتوانند بدون نیاز به دست کاری دوباره محصولات را تولید کنند.

همچنین کیفیت محصولات تولیدی با استفاده از انواع ماشین آلات صنعتی بسیار بیشتر است و سرعت تولید هم بالاتر میرود. علاوه بر این پسماند هایی که تولید شده است توسط ماشین آلات صنعتی بسیار کمتر از تولیدات انسانی است.همچنین ایمنی افراد و کارمندان هم هنگام استفاده از انواع ماشین آلات صنعتی تا حد بسیار زیادی بالا است.

تفاوت ماشین آلات صنعتی با سنتی :

1_ انعطاف پذیر.

ماشین آلات صنعتی قطعات پردازش ماشین آلات صنعتی CNC؛ به پردازش بستگی دارند. و از ماشین آلات معمولی متفاوت تر است و نیازی به ساخت و جایگزینی بسیاری از قالب ها و لوازم جانبی دیگر نیست. و اغلب نیازی به تنظیم مجدد ابزار ماشین ندارند. ابزار ماشین CNC مناسب برای پردازش قطعات است که قطعا در مواردی جایگزین می شود که برای تولید محصولات دسته ای کوچک و تولید محصولات جدید مناسب است میباشد. در نتیجه چرخه آماده سازی تولید کوتاه می شود ، در هزینه های تجهیزات پردازش صرفه جویی می شود.

2_دقت بالای ماشین کاری.

دقت ماشین کاری ماشین آلات nc به ۰.۰۵ میلی متر میرسد، و دستگاه کنترل عددی هر خروجی سیگنال پالس و قطعات متحرک ماشین معادل پالس (۰.۰۰۱ میلی متر) و ابزار ماشین را حرکت می دهد، زنجیره رانندگی تغذیه با فاصله معکوس و خطای پیچ پیچ میانگین با جبران راهپیمایی دستگاه nc ،پس دقت موقعیت مکانیابی ابزار ماشین عددی بالاتر است.

3_ کیفیت پردازش و قابل اعتماد.

پردازش دسته ای قطعات یکسان است، با استفاده از ابزار مشابه و مراحل پردازش مسیر ابزار دقیقاً یکسان است و قوام قطعات خوب است کیفیت پایداری دارند.

4_ بهره وری بالا.

ابزار ماشین CNC به طور موثر زمان پردازش و زمان کمکی قطعات را کاهش می دهد؛ سرعت اسپیندل ابزار ماشین CNC و دامنه تغذیه زیاد میباشد و به دستگاه اجازه می دهد تا برش قوی مقدار زیادی برش را انجام دهد؛ ابزار ماشین CNC در حال ورود به دوره بالا است. ماشین ابزار CNC در حال حرکت قطعات و موقعیت سریع و پردازش برش با سرعت بالا است و بهره وری را بسیار بهبود می بخشد. علاوه بر این همراه با کتابخانه ابزار مرکز ماشین کاری می تواند پردازش مداوم چندین فرآیند را روی یک ابزار ماشین تحقق بخشد.و کاهش زمان گردش مالی بین فرآیندهای محصولات نیمه تمام و بهبود بهره وری است.

5_ بهبود شرایط کاری.

پماشین آلات صنعتی ردازش ابزار CNC قبل از تنظیم است و برنامه ورودی و شروع دستگاه می تواند به طور خودکار پردازش مداوم را تا پایان پردازش داشته باشد.و اپراتور برای انجام این کار ورودی برنامه و ویرایش و بارگیری و تخلیه قطعات وآماده سازی ابزار پردازش است مشاهده حالت ها و بازرسی قطعات و کارهای دیگر شدت کار را بسیار کاهش می دهد. به طور کلی ابزار ماشین آلات هر دو تمیز و ایمن ترکیب می شوند.

6_ مدرن سازی مدیریت تولید.

پردازش ابزار کنترل عددی می تواند زمان پردازش را با دقت تعیین کند. همچنین می تواند استاندارد سازی را به ابزاری که استفاده می کند ثابت کند و می تواند مدیریت نوسازی را انجام دهد. استاندارد سازی اطلاعات پردازش آسان است و با طراحی رایانه ای و تولید (CAD / CAM) به صورت ارگانیک ترکیب شده است و پایه و اساس فن آوری تولید مدرن سازی میباشد.

طبقه بندی برند ماشین آلات صنعتی برای صنایع سبک.

- صنعت باربری.

- ابزار پزشکی .

- ریختهگری آهنی.

- ابزار کنترل فرایند.

- اتصالدهندههای صنعتی.

- چرخ خیاطی.

- صنعت دوچرخه.

طبقه بندی برند ماشین آلات صنعتی :

طبقه بندی برند ماشین آلات صنعتی شامل ماشین آلات و ماشین ابزار ، موتور میباشد.

1_ماشین آلات صنعتی مکش هوا.

دستگاه های بسته بندی برای بسته بندی کردن محصولات و مواد های غذایی و آرایشی وصنعتی و… مورد استفاده قرار می گیرند، و در عملیات بسته بندی مواد هرگونه ماده زائد و ضایعات باید به طور مداوم حذف شوند و عدم مدیریت صحیح در مشکلات نظافتی می تواند منجر به تحمیل هزینه های زیادی از جمله توقف عملکرد دستگاه ها و ماشین آلات بسته بندی شود، پس استفاده از مکنده صنعتی با تجهیزات مخصوص راهکاری ایمن و مناسب برای مدیریت نظافت خطوط بسته بندی در کارخانجات به حساب می آید.

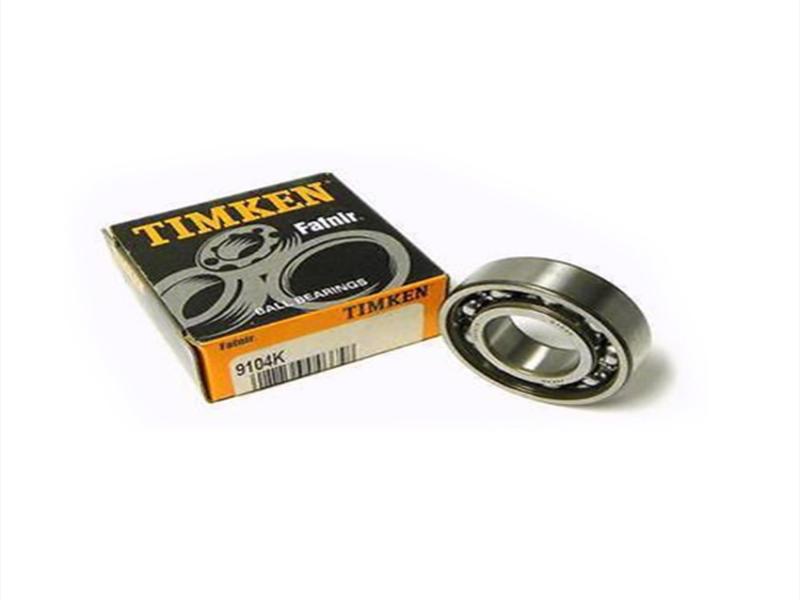

2_بلبرینگ.

بلبرینگ ماشین آلات صنعتی در سایز های کوچک و بزرگ ساخته میشود و با برند و کد های مختلفی عرضه می شود، بلبرینگ نقش کاهنده حرارت و اصطکاک را اجرا می کند. بلبرینگ در ماشین آلات صنعتی به شکل های مختلفی از جمله: بلبرینگ های کف گرد و بلبرینگ شیار عمیق و بلبرینگ تماس زاویه ای تولید و پخش می شود. بلبرینگ ها همچنین با برند های اروپایی و آسیایی عرضه می شوند.

3_ کمر بند برای ماشین آلات صنعتی.

کمربندهای ماشین آلات صنعتی دارای مقاومت بالایی برای رساندن به حداقل تلفات انتقال و استحکام کششی بالا برای جلوگیری از کشیدگی را دارند.و دنده های پلی اتیلن از گرما کمتری برخوردار میباشند و مقاومت بالایی را در برابر روغن و قادر به تحمل کردن طیف وسیعی از دما برای پشتیبانی از محصولات میباشند.

کمربندهای دنده ای (که به آنها کمربندهای آرامید یا کم کاری سنگین گفته می شود) از الیاف پلی آریا آلی ساخته میشوند که با استفاده از فرآیندهای شیمیایی پیچیده تولید می شوند. و به دلیل پایداری ذاتی و سیم کششی بالا در کمربندها به عنوان یک عضو کششی مورد استفاده قرار می گیرند.

تسمه های ساخته شده به طور خاصی در برنامه های کاربردی مورد استفاده قرار می گیرند و سطح بالایی از قدرت انتقال مورد نیاز است و محدودیت در عرض درایو دارد.و همچنین کمربندهای چند دنده ای به دلیل استحکام زیاد آنها و دوام و قیمت گذاری با ارزش افزوده در طی سالها بسیار رایج شده اند.

ماشین آلات صنعتی آماده سازی نوشیدنی:

ماشین آلات صنایع غذایی و آشامیدنی یکی دیگر از خطوط تولیدی و بسته بندی نوشیدنی ها میباشد.

ماشین آلات صنعتی پر کردن بطری:

ماشین آلات صنعتی NPACK از جدیدترین فناوری ها برای دستیابی به بالاترین سرعت و بطری های پر پر دقیق در بازار استفاده می کنند. سیستم های پر کننده NPACK می توانند به صورت منظم مایع بدون روان ، محصولاتی که بسیار چسبناک یا ضخیم هستند ، محصولاتی که تمایل به کف کردن دارند ، محصولاتی که رشته یا قطره ای دارند ، محصولاتی که ذرات یا قطعه قطعه شده دارند ، و محصولات خشک کنندگی داشته باشند.

ما طیف کاملی از تجهیزات بطری و تجهیزات برچسب زدن بطری برای بطری های شیشه ای و پلاستیکی ، قوطی و شیشه را ارائه می دهیم.فن آوری های پر کردن ما به مارک های پریمیوم کمک می کند تا تولید بطری ها را به سرعت و کارآمد افزایش دهند. یک پرکننده کامل اتوماتیک Meheen ، دارای پنوماتیک می تواند تا ۲۳۰۰ بطری در ساعت تولید کند و به شما در افزایش توزیع ، درآمدها و حاشیه سود از اولین بطری و پس از آن کمک می کند.

ماشین آلات صنعتی دستگاه پر کردن و بسته شدن بطری NPACK می تواند به صورت جداگانه یا در یک خط تولید کامل کار کند. این دستگاه پر کردن و بسته شدن مایع برای پردازش بطری های اتوماتیک است.استفاده از آزمایشگاهخطوط تولید سرعت بالادامنه ما تمام موارد مورد نیاز دستگاه بطری و بسته بندی شما را برآورده می کند.

ماشین آلات صنعتی بسته بندی مواد غذایی:

دستگاه بسته بندی مواد غذایی در دو نوع صنعتی و خانگی میباشد. همچنین کیفیت دستگاه و انتخاب مناسب دستگاه بسته بندی اهمیت زیادی در افزایش درآمد دارد که این موضوع دارای اهمیت زیادی می باشد. هدف اصلی دستگاه بسته بندی مواد غذایی ایجاد کردن شرایطی پایدار و استاندارد برای نگهداری کردن از انواع مواد غذایی به مدت طولانی و در شرایطی مطلوب و بهداشتی است.

امروزه مواد غذایی در بسته بندی های گوناگونی به بازار ارسال می شود.که بنا به نوع مواد غذایی و شکل بسته بندی و همچنین نحوه نگهداری ماده غذایی و مکان نگهداری آن بسته بندی های متنوع طراحی شده.که یکی از مهمترین نکات در بسته بندی مواد غذایی لازم از استفاده دستگاه بسته بندی با رعایت اصول بهداشتی و کیفیت و زیبایی در ارائه هر چه بهتر محصولات نهایی به بازارهای داخلی و جهانی است.

دستگاه بسته بندی ماشین آلات صنعتی مواد غذایی :

دستگاه های بسته بندی مواد غذایی ماشین آلاتی هستند که توان تولیدی بالا را دارند. و لازمه ی این دستگاه ها داشتن فضای صنعتی استاندارد و مناسب برای فعالیت در حوزه بسته بندی مواد غذایی است.

انواع دستگاه های بسته بندی ماشین آلات صنعتی:

۱_دستگاه بسته بندی توزین دار.

۲_دستگاه بسته بندی حجمی.

۳_دستگاه بسته بندی پودری.

۴_ماشین آلات کیسه پرکن.

۵_ماشین آلات پرکن مایعات و مواد غلیظ.

نوع بسته بندی مواد غذایی به نوع ماده غذایی بستگی دارد یعنی بسته بندی مواد جامد با بسته بندی مواد مایع فرق دارد. و بسته بندی مواد خشک مثل: بسته بندی حبوبات و خشکبار آجیل و انواع قند ها و شکروچای و … که به دلیل ماندگاری بالا معمولا در بسته بندی های سلفون یا کارتنی عرضه میشوند.

کاردینگ:

کاردینگ یک فرآیند مکانیکی میباشد که ذرات الیاف را از هم جدا میکند وبعد الیاف رشته شده به گونه بهتری میتوانند با یکدیگر به صورت موازی قرار بگیرند. از کاردینگ ها میتوان برای ایجاد مخلوطهایی از الیاف های مختلف یا رنگهای مختلف استفاده کرد، کاردینگ ها نقشی اساسی در همه چرخههای ریسندگی به خصوص در چرخه ریسندگی پشم اجرا میکنند. به دلیل اینکه کاردینگ کارکردهای مختلفی دارد، که بهمنظور بهدست آوردن سطح کیفیت مورد نظر محصول ضروری هستند.

اهداف کاردینگ:

ماشین آلات صنعتی الیاف ها را به طور کامل و قطعی با یکدیگر مخلوط میکند. و الیاف را به موازات یکدیگر ترکیب میکند وناخالصیها را حذف میکند. و مواد اولیه خام را مخلوط میکند.

کاردینگ نقشی اساسی در کلیه چرخههای ریسندگی را اجرا میکند، ولی نقش آن هیچوقت از چرخه ریسندگی پشمی مهمتر نیست، زیرا این نوع ریسندگی ها شامل عملکردهای مختلفی میشوند که همه آنها بهمنظور بهدست آوردن سطح کیفیت محصول ضروری هستند.و با عبور مواد از روی کارد، حالت در هم پیچیدگی الیاف هم متوقف میشود.

بنابراین امکان حذف ناخالصیها فراهم میگردد. این حالت به لطف سنبلههای پوششدهنده سطح سیلندر که حول محورهای موازی میچرخند، ایجاد میشود.عملکرد دیگری که هم ظریف و هم مهم است، توسط تجهیزات ایجاد میشود. این تجهیزات، دقت و یکنواختی تراکم تار و سپس تراکم فتیله را تضمین مینمایند.

ماشین آلات صنعتی در واقع ماشینهای ریسندگی قطعی که درون چرخه کاردینگ پشمی کار میکنند، فقط می توانند مقادیر بسیار کم نخکشی را انتقال دهند، این موضوع بدان معناست که در این مرحله از نظر عملی هیچ امکانی جهت اصلاح تراکم نخ وجود ندارد.پس از تجهیزات اتاق کاردینگ، همان عملیاتی که قبلا در مرحله آمادهسازی انجام شده است را با دقت بیشتری فراهم میکنند و تقسیمکننده را همراه با فتیلههای حاوی تراکم صحیح، عرضه مینمایند.

دستگاه پرس:

یک نمونه از دستگاههایی که نقشی متفاوت در تولید قطعات دارد، دستگاه پرس میباشد که در متراکم کردن مواد مختلف و هم در شکل دهی به آنها استفاده میشود. این نوع دستگاهها به اندازه دستگاه فرز cnc یا دستگاه های تراش Cnc پیشرفته نیستند، ولی در بعضی از موارد خاص عملکرد آنها نسبت به دستگاههای cnc بسیار مناسبتر میباشد.

و از طرف دیگر کار با دستگاههای پرس نسبت به این دستگاهها سادهتر است و امکان استفاده از آن در حوزههای مختلف هم وجود دارد.دستگاه پرس یک دستگاه مخصوص برای وارد کردن فشار تحت کنترل بر یک جسم خاص است، که امکان متراکم کردن و شکل دهی به آن را اجرا میکند.

عملکرد ماشین آلات صنعتی دستگاه پرس به این شکل است که دارای یک سطح به عنوان یک میز که به عنوان نگهدارنده قطعه کار میباشد،و در طرف مقابل هم یک ابزار قرار دارد که با استفاده کردن از یک اهرم، فشار لازم را به سطح قطعه کار وارد میکند و این فشار در دستگاههای قدیمی با استفاده از نیروی دست و نیروی انسانی انجام میشد ولی امروزه از دستگاههای هیدرولیک و دستگاه های پنوماتیک برای ایجاد این فشار استفاده می کنند. نوع عملکرد این دستگاهبه شکلی است که فرد میتواند میزان فشار وارد شده بر روی یک سطح را اندازه گیری میکند و یا به نوعی فشار کنترل شده به آن اعمال کرد.

اتوماسیون:

اتوماسیون صنعتی یا روباتیزه کردن به معنی استفاده کردن از ابزارهای کنترلی (مثل کامپیوتر) به جای انسان است، به منظور هدایت و کنترل ماشین آلات صنعتی و پروسههای تولید میباشد. اتوماسیون به بهرهگیری از سامانههای کنترل (مثل کنترل عددی و کنترل منطقی قابل برنامه ریزی و دیگر سیستمهای کنترل صنعتی) مکانیکی و الکترونیکی به کمک رایانه ها برای پایش (کنترل) خط تولید گفته میشود؛ که در آن هدف کاهش نیاز به دخالت انسان است.

یکی از مهمترین ارکان تولیدات صنعتی اتوماسیون میباشد که قبل از پیدایش آن از دستگاه های مختلف برای کنترل خط های تولید استفاده می کردند که هر یک به شکلی مجزا عمل می کردند و در آن ها محدودیت ها و مشکلات زیادی هم وجود داشت. و هدف از اتوماسیون سازی و استفاده از روبات ها افزایش کارایی تجهیزات صنعتی و تولیدی است.

هماهنگی و تناسب میان دستگاهها و روباتها و ایجاد شبکه در یک نظام تولیدی، نتیجه استفاده از تکنولوژی اتوماسیون است، سیستم ماشین آلات صنعتی اتوماسیون مسئولیتی بیش از کنترل فرایند تولید را بر عهده دارد که توسط کارشناسان مربوطه تنظیم میشود، و عبارت است از: تبادل اطلاعات بین قسمت های مختلف تولید و برقرار کردن استراتژی های کنترلی در کارخانه و همچنین ایجاد یک واسطه بین کاربر و مجموعه تحت کنترل فرایندهای تولید سیستم های اتوماسیون، سیستم صنعتی اتوماسیون دارای دو فرایند تولید است که عبارت است از:

فرایندهای پیوسته (واگرا): از قبیل پالایش و پتروشیمی و شیمیائی، غذائی و …

فرایند های گسسته(همگرا): از قبیل خودرو و الکترونیک، لوازم خانگی و …

فرایند های تولید متناسب با نوع محصول به سه بخش تولید و بسته بندی و توزیع تقسیم می شوند که مهمترین بخش فرایند ساخت تولید است. روبات های جابه جا کننده و برش دهنده از سنجش کیفیت مواد اولیه و انجام عملیات ابتدایی ساخت روی آنها تا فراوری محصول نهایی و آزمایش های پایانی کنترل محصول و پای ثابت این بخش در اکثر خطوط تولید هستند.

اما از آنجا که تمام فراورده ها و محصولات در پایان فرایند تولید نیاز به بسته بندی دارند و عواملی از قبیل سادگی حمل کردن و مدت مصرف و مسائل بهداشت و…. در کیفیت محصول و توزیع فروش آن تأثیر گذار است، نیازمند نظارت نیروی انسانی است.و زمان قرار گرفتن محصولات در خودروهای باربری تا عرضه محصول در فروشگاه ها در بخش توزیع انجام می شود.

که در این مرحله هم استفاده از روبات های ویژه بارگیری و خطوط حمل و نقل هوشمند یکی از مهمترین دستاوردهای اتوماسیون در بخش توزیع است. سیستم صنعتی اتوماسیون حتی در سطوح مدیریتی تولید هم نقش مهمی را اجرا می کند. این کار به وسیله واسط های ماشین انسان (HMI) صورت می گیرد چون علاوه بر کنترل سیستم و جمع آوری و هماهنگ سازی اطلاعات و نمایش آن در سطوح مختلف مدیریتی راحت تر انجام می شود.و کنترل سیستم به کمک HMI از راه دور به سادگی امکان پذیر میباشد.

اجزای کنترلی در یک سیستم اتوماسیون ماشین آلات صنعتی:

اتوماسیون خودکار. از سه قسمت اساسی تشکیل شده است که عبارت اند از:

- اندازهگیرها.

- کنترل کننده ها.

- محرکها.

۱- اندازهگیرها: اندازهگیرها در واقع چشم سیستمهای کنترل به حساب می آیند. و با کمی سازی مقادیر فرایندی کنترل کننده را از وضعیت موجود در فرایند آگاه ساخته، و در نتیجه کنترل کننده فرمان مورد نیاز را به محرک جهت کنترل فرایند و رسیدن به نقطه تنظیم مورد نظر ارسال می کند. هر دستگاه اندازهگیری شامل سه جزء اساسی سنسور، ترانسدیوسر و ترانسمیتر میباشد.

سنسور (Sensor) سنسور قطعهای است؛ که به پارامترهای فیزیکی از جمله: حرکت و حرارت و نور و فشارو الکتریسیته و مغناطیس و دیگر حالات انرژی حساس است و در هنگام تحریک آنها از خود عکس العمل نشان میدهد و برای این عکس العمل نیاز به انرژی خارجی ندارد.

ترانسدیوسر (Transducer) ترانسدیوسر قطعهای است که وظیفه تبدیل حالات انرژی به یکدیگر را برعهده دارد و سنسور پارامتر مورد اندازهگیری را به ترانسدیوسر تحویل میدهد. سپس ترانسدیوسر آن را به یک سیگنال قابل درک برای کنترلر تبدیل میکند و برای انجام این تبدیل نیاز به یک منبع انرژی خارجی دارد.

ترانسمیتر (Transmitter) ترانسمیتر وسیلهای است که یک سیگنال خروجی ترانسدیوسر را به سیگنال استاندارد قابل انتقال تبدیل می کند و از معروفترین استانداردهای ترانسمیترها میتوان به استاندارد ۴ تا ۲۰ میلی آمپر و ۰ تا ۱۰ ولت اشاره کرد.

۲- کنترل کننده: قسمت دوم ابزاردقیق بخش کنترل میباشد. که کنترل عبارتست از سوق و نگهداری یک یا چند فرایند به وضعیت یا وضعیتهای مطلوب یا مورد نظر. این مفهوم در برگیرنده کنترل کمی و کیفی و حفظ ایمنی و محیط زیست میباشد که اهداف اساسی کنترل میباشند.

۳– محرکها: محرکها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده میگیرند و متناسب با این سیگنالها عمل میکنند. از عمده ادوات خروجی میتوان به شیرهای کنترل و الکتروموتورها اشاره کرد. این ادوات با عملکرد خود باعث کنترل پارامترهای اندازهگیری شده در مقدار مطلوب و مورد نظر میشوند.

تفاوت مکانیزاسیون و اتوماسیون :

مکانیزاسیون با استفاده از ماشین آلات صنعتی است وبه صورت کامل و جزئی و با هدف جایگزین کردن انسان یا حیوان است. به این منظور که استفاده درست و زیاد از صنعت در بهبود و بهتر کار کردن روند کار است. و اتوماسیون برعکس مکانیزاسیون احتمال دارد به هیچ اپراتور انسانی وابسته نباشد و اکثرا هم در هدف اتوماسیون های صنعتی باعث عدم دخالت انسان و یکپارچهسازی و جایگزین کردن آن با هوش مصنوعی و منطق پذیری آن با کنترل پنلهای مختلف کامپیوتری و رباتها و سیستمهای مکانیکی و برقی و الکترونیکی میباشد.

برخی از مزایای ماشین آلات صنعتی اتوماسیون:

1_تکرار پذیری در فعالیت ها و فرآیند ها.

2_ افزایش یافتن کیفیت محصولات تولید شده.

3_ تولید و افزایش سرعت.

4_ کنترل کیفیت دقیق و بهتر.

5_ کاهش پسماند های تولید شده و ضایعات.

6_بالا رفتن ضریب ایمنی برای نیروی کارانسانی.

مانیتورینگ:

مانیتورینگ یکی از نیازهای مهم بسیاری از صنایع است به خصوص صنایع بزرگ . و بسیاری از صنایع بزرگ مثل: صنایع پتروشیمی و صنایع تولید انرژی، و…بدون استفاده کردن از سیستم مانیتورینگ قادر به انجام ادامه کارهای خود نمیباشند.مانیتورینگ یعنی؛جمع آوری اطلاعات از بخش های مختلف یک واحد صنعتی.

مزایای ماشین آلات صنعتی مانیتورینگ:

1_نمایش لحظه ای وضعیت ماشین آلات و دستگاه ها.

2_نمایش و ثبت کردن پارامترهای مهم و ضروری یک سیستم.

3_نمایش محل های خرابی و زمان وقوع ایرادها در هریک از اجزای سیستم.

4_نمایش و ثبت کردن آلارم های مختلف در زمان بروز خطا در سیستم.

5_نمایش پروسه های تولید با استفاده از ابزارهای گرافیکی مناسب.

6_امکان تغییر دادن بعضی از فرایندهای کنترلی از طریق برنامه مانیتورینگ.

به بوش ها یاتاقان گفته میشود. و کاربرد بسیاری هم در صنعت دارند، یاتاقان های صنعتی به راحتی می توانند اصطکاک ها را از بین ببرند، و در اصل اصطکاک عامل از بین برنده قطعات مختلف مکانیکی است.

مزایای ماشین آلات صنعتی:

1_ باعث کم کردن هزینه های تعمیر و نگهداری انواع ماشین آلات صنعتی است.

2_ اصطکاک را به حداقل رسانده و از آسیب دیدن به قطعات مکانیکی جلوگیری می کند.

3_ موجب کم کردن صدا و ارتعاشات دستگاه ها و ماشین آلات صنعتی است.

4_ طول عمر این نوع از ماشین آلات به بالاترین حد ممکن می رسد.

5_ افزایش بهره وری از انواع ماشین آلات صنعتی.

دستگاه آبگیر سانتریفیوژ:

دستگاه آبگیر سانتریفیوژ یکی دیگر از ماشین آلات صنعتی میباشد که در خط شستشو میوه ها و سبزیجات استفاده میشود، در این دستگاه آب سطحی و رطوبتی که بین سبزیجات و میوه های شسته شده وجود دارد .عمل ابگیری در این دستگاه بر اساس نیروها از طرف مرکز انجام میشوند و باعث میشود که سبزی ها و میوه ها کاملا خشک شوند و برای ورود به دستگاه خشک کن اماده شوند، و این کار باعث افزایش طول عمر سبزی ها و میوه ها و حفظ شکل ظاهری آنها میشود، و همچنین باعث جلوگیری از پلاسیده شدن سریع سبزیجات هم میشود.

مزایای استفاده از دستگاه ماشین آلات صنعتی ابگیر سانتریفیوژ:

1_ کیفیت بیشتر سبزیجات خرد شده.

2_کوتاه شدن مدت زمان خشک شدن سبزیجات.

3_حفظ شدن رنگ طبیعی سبزیجات خرد شده.

4_طولانی تر شدن عمر سبزیجات خشک شده.

5_ حفظ شدن شکل ظاهری سبزیجات.

6_جلوگیری از پلاسیده شدن سریع سبزیجات.

7_روغن گیری اضافی سیب زمینی و پیاز.

ماشین آلات صنعتی نقش پر رنگی در بهبود عملکرد فعالیت های صنعتی و چگونگی عملکرد وکاهش هزینه و افزایش سرعت تولید محصولات را اجرا می کنند همچنین با قابلیتهای بالایی که در خود دارند به تولیدکنندگان این فرصت را می دهند تا با تولید محصولات با کیفیتی بالاتر و هزینه تولید کمتر و امکان خطا و آسیب کمتر وارد بازارهای داخلی و خارجی شوند و توان رقابت با بقیه تولیدکنندگان را داشته باشند.

ودر بسیاری از صنایع فرایند مکانیزه کردن انجام شده است به اینصورت که در این صنایع ابزارها و دستگاه هایی فراهم شده که کارکنان انسانی با استفاده از آنها کار را بهتر و با سرعت بیشتر و کیفیت بالاتری انجام دهند، بعضی صنایع هم یک گام فراتر از عمل کرده و اتوماسیون صنعتی را اجرا کردهاند به این صورت که آنها به جای نیروهای انسانی برای کنترل دستگاه ها و فرایندهای صنعتی از رایانه ها و دستگاه های اتوماتیک استفاده کرده اند.

شستشوی ماشین آلات صنعتی :

تولید سیمان همواره باعث ریزش گردوخاک و مواد سیمانی در حین جابجایی و نشست گردوغبار حاصله به داخل محیط می شود. این ریزش مواد در اثر گذر زمان و پاک نشدن از سطوح باعث چسبندگی می شوند که به روال عادی قابل نظافت نمی باشد. همواره آلودگی باعث ایجاد زیان هایی نیز می گردد که از جمله آنها می توان به کاهش تولید، عملکرد ناکافی ماشین آلات و افزایش بیماری ها و حوادث اشاره کرد.

عمدتا این مشکلات در اثر پیچیدگی فرایند تولید و تنوع مواد استفاده شده در تولید آن صنعت رخ می دهد. از این رو شستشوی صنعتی ماشین آلات و تمیز نگه داشتن محیط کاری و وسایل نقلیه باعث افزایش توان و امنیت کاری شده و امری ضروری تلقی می گردد.

اهمیت شستشوی ماشین آلات صنعتی

شستشوی ماشین آلات صنعتی و کارواش صنعتی

همان گونه که اشاره شد یکی از موارد استفاده کارواش صنعتی در صنایع بزرگ شستشوی ماشین های حمل و نقل و دستگاه های صنعتی است. بطور کلی شستشوی ماشین های حمل سیمان به صورت دستی کاری غیر ممکن به نظر می رسد چرا که میزان آلودگی بر روی این دستگاه ها بسیار بالا می باشد .

به سختی از سطح ماشین پاک می گردد به همین منظور نیاز به دستگاهی با قدرت بسیار بالا است تا توانایی کندن این آلودگی های سخت از جسم را دارا باشد و در عین حال به بدنه ماشین نیز آسیبی نرساند به همین منظور از واتر جت های صنعتی به عنوان دستگاهی پر کاربرد در نظافت وسایل نقلیه استفاده می شود.

دستگاه شستشوی ماشین آلات صنعتی :

امروزه دیگر شاهد روش های نوین در نظافت هستیم یکی از این روش ها شستشو و نظافت به وسیله پاشش آب با فشار بسیار بالا توانایی جرم زدایی، رسوب زدایی، چربی زدایی و زنگ زدایی از سطوح را دارا می باشد. واتر جت صنعتی کاربردهای بسیار زیادی در صنعت سیمان دارد که از جمله آنها می توان به شستشوی ماشین آلات صنعتی و ساختمانی، شستشوی تاسیسات ساختمانی، شستشوی کف پارکینگ ها و دیوارها، شستشوی مخازن، شستشوی لوله ها و تاسیسات اشاره کرد. میزان کارایی و نوع عملکرد دستگاه های کارواش صنعتی به عواملی چون فشار آب خروجی، دمای آب خروجی و میزان آب خروجی بستگی دارد که با توجه به نیاز کاربر اساس انتخاب قرار می گیرد.

ویژگی دستگاه کارواش ماشین آلات صنعتی:

به منظور انجام شستشوی ماشین آلات صنعتی دستگاه کارواش توانایی پاشش مواد شوینده به همراه آب با فشار بسیار بالا را نیز دارا می باشد از همین رو باعث می شود تا علاوه بر جرم زدایی، میکروب زدایی نیز به طور کامل انجام پذیرد. میزان فشار آب پاششی قابل تنظیم می باشد و شما می توانید با تنظیم فشار آب خروجی دستگاه آن را مورد استفاده در مکان های گوناگون و مصارف مختلف قرار دهید.

کارواش آب گرم و حذف چربی:

دستگاه کارواش ماشین آلات صنعتی اب گرم با توانایی افزایش دمای اب خروجی درکنار افزایش فشار موجب می گردد تا شستشو و حذرف آلودگی های چرب و روغنی با سرعت بالاتر و کیفیت مناسب تری صورت گیرد. در نتیجه گاها برای شستشوی ماشین آلات صنعتی و یا تجهیزات موجود در مراکز صنعتی از دستگاه های آب گرم بهره گرفته می شود.

یک واترجت آبگرم اساس کاری کاملا مشابهی با مدل آب سرد دارد با این تفاوت که این دستگاه ها به یک واحد اب گرم مجهز می باشند که بعد از پمپ تعبیه شده است. درنتیجه آب بعد از افزایش فشار، افزایش دما نیز یافته و قدرت شویندگی آن تا چندین برابر افزایش می یابد. نحوه عملکرد آب گرم ممکن است دیزلی و یا الکتریکی باشد که متناسب با مدل دستگاه متفاوت است.

دستگاه جوش ماشین آلات صنعتی چیست؟

جوشکاری فرآیندی است که به منظور ایجاد اتصال دائم و محکم بین دو قطعه، در صنعت بسیار مورد استفاده قرار می گیرد. دستگاهی که باعث ایجاد جریان الکتریکی، با منبع ولتاژ و جریان تعریف شده می گردد دستگاه جوشکاری نام دارد. دستگاه جوش وسیله ای است برقی که جهت اتصال انواع مواد و مصالح فلزی و برخی اوقات غیر فلزی کاربرد فراوان دارد و می تواند به صورت لیزری، شیمیایی و یا الکتریکی باشد که از هر کدام می توان در زمان مناسب استفاده کرد.

در فرآیند جوشکاری میله ای به نام الکترود توسط یک قوس الکتریکی به همراه شدت جریان بالا ذوب شده و باعث اتصال دو قطعه فلزی می گردد. امروزه نیز با پیشرفت تکنولوژی و اعمال تغییراتی در ساختار انواع دستگاه جوشکاری و همچنین نوع عملکرد آنها، دارای طیف گسترده ای می باشد.

انواع دستگاه جوش ماشین آلات صنعتی:

1_ دستگاه جوش ترانسفورماتور (موتور جوش).

2_ دستگاه جوش دیزلی (مولد یا دینام جوشکاری).

3_ دستگاه جوش اینورتر (اینورتر جوشکاری).

4_دستگاه جوش رکتیفایر.

دستگاه جوش ترانسفورماتور:

یا موتور جوشکاری از قدیمی ترین و ساده ترین نوع دستگاه جوشکاری است که در حال حاضر به دلیل وزن بالا، اشغال حجم زیادی از فضا و مصرف برق بالا کاربرد چندانی ندارد.

دستگاه جوش ماشین آلات صنعتی چیست؟

جوشکاری فرآیندی است که به منظور ایجاد اتصال دائم و محکم بین دو قطعه، در صنعت بسیار مورد استفاده قرار می گیرد. دستگاهی که باعث ایجاد جریان الکتریکی، با منبع ولتاژ و جریان تعریف شده می گردد دستگاه جوشکاری نام دارد. دستگاه جوش وسیله ای است برقی که جهت اتصال انواع مواد و مصالح فلزی و برخی اوقات غیر فلزی کاربرد فراوان دارد.

می تواند به صورت لیزری، شیمیایی و یا الکتریکی باشد که از هر کدام می توان در زمان مناسب استفاده کرد. در فرآیند جوشکاری میله ای به نام الکترود توسط یک قوس الکتریکی به همراه شدت جریان بالا ذوب شده و باعث اتصال دو قطعه فلزی می گردد. امروزه نیز با پیشرفت تکنولوژی و اعمال تغییراتی در ساختار انواع دستگاه جوشکاری و همچنین نوع عملکرد آنها، دارای طیف گسترده ای می باشد.

انواع دستگاه جوش:

- دستگاه جوش ترانسفورماتور (موتور جوش).

- دستگاه جوش دیزلی (مولد یا دینام جوشکاری).

- دستگاه جوش اینورتر (اینورتر جوشکاری).

- دستگاه جوش رکتیفایر.

دستگاه جوش ماشین آلات صنعتی ترانسفورماتور:

دستگاه جوش ماشین آلات صنعتی ترانسفورماتور یا موتور جوشکاری از قدیمی ترین و ساده ترین نوع دستگاه جوشکاری است که در حال حاضر به دلیل وزن بالا، اشغال حجم زیادی از فضا و مصرف برق بالا کاربرد چندانی ندارد.

روش کار موتور جوش به این صورت است که ولتاژ و جریان الکتریکی متوسط پس از اتصال مولد به کابل برق شهری، به ولتاژ پایین و جریان الکتریکی بالا تبدیل می شود و توسط دو ترمینال خروجی که کابل های انبر اتصال به آن ها متصل شده جریان مناسب برای جوشکاری ایجاد می گردد. موتور جوش صدای کمی داشته اما هنگام جوشکاری جرقه های زیادی تولید می نماید همچنین امکان استفاده از دستگاه با هر نوع الکترودی مقدور نمی باشد و باید برای انجام عملیات جوشکاری الکترود مخصوص این نوع دستگاه را تهیه نمایید.

دستگاه جوشکاری دیزلی:

دستگاه جوشکاری دیزلی یا مولد جوشکاری در واقع یک ژنراتور است که در پروژه هایی با سطح وسیع جوشکاری و در صورت عدم دسترسی به شبکه برق با آمپر بالا کاربرد دارد.روش کار دستگاه دینام جوشکاری به این صورت است که ابتدا ژنراتور پس از تولید جریان الکتریسیته، جریان را به سمت انبرها و الکترودها هدایت نموده و جریان لازم برای ایجاد قوس الکتریکی را تامین می نماید.

دستگاه اینورتر جوشکاری:

اینورتر جوشکاری جدیدترین نسل انواع دستگاه جوشکاری است و مشکلات ناشی از جابجایی و اشغال حجم زیادی از فضای کارگاه را ندارد.اینورتر قطعه ای است که می تواند جریان برق را چند برابر قوی تر کند و منبع تغذیه اینورتر جوشکاری می تواند شدت جریان بالای مورد نیاز دستگاه را تامین نماید.

اینورتر جوشکاری ابتدا برق متناوب (AC) را به برق مستقیم (DC) تبدیل نموده و سپس DC را به ترانسفورماتور گام به گام تبدیل می نماید تا ولتاژ یا جریان مورد نظر جوش ایجاد گردد. اینورتر جوشکاری دارای منبع تغذیه ای است که به کمک یک نرم افزار کامپیوتری، جریان های بالای خروجی و ولتاژ را که در اثر جوشکاری ایجاد می گردد را تنظیم و کنترل می نماید.

دستگاه ماشین آلات صنعتی جوشکاری رکتیفایر :

دستگاه جوشکاری رکتیفایر نسخه بهبود یافته دستگاه جوش ترانسفورماتور می باشد که توانایی کار با قوس الکتریکی مداوم و پایدار را دارد و می تواند نفوذ و پایداری قوس بیشتری را برای جوشکاری فراهم نماید.دستگاه جوش رکتیفایر عموما از یک یا چند دیود تشکیل شده است که جریان های متناوب ۲۲۰ ولت شهری یا ۳۸۰ ولت کارگاهی را به جریان مستقیم (DC) تبدیل می نماید. دستگاه جوشکاری رکتیفایر امکان جوشکاری با الکترودهای مختلف را دارد و به دلیل افزایش سرعت و کیفیت بالای جوشکاری، اغلب در پروژه های سنگین صنعتی قابل استفاده است.

مبدل کاتالیستی چیست؟

با گسترش صنعت های خودروسازی و افزایش تعداد خودروها در سراسر جهان، سازمانهای محیط زیستی جهانی استانداردهای آلایندگی را برای خودروها تعریف کردند و میزان مشخصی از آلایندههای تولیدی برای هر خودرو مشخص شد. بر این اساس خودروسازان وظیفه داشتند که از قطعات و تجهیزاتی در خودرو استفاده کنند تا از آلودگی دودهای خروجی از اگزوز ناشی از احتراق بکاهد. از آنجاییکه خودروهای دارای موتور احتراق داخلی، از سوختهای فسیلی برای تولید نیرو استفاده میکنند، پس از سوزاندن سوخت فسیلی ذرات ناشی از این احتراق وارد هوا میشود.

مبدل کاتالیستی چیست؟

مبدل کاتالیستی یا کاتالیزور یکی از تجهیزاتی است که در مسیر اگزوز خودرو قرار میگیرد و ذرات آلاینده ناشی از احتراق خودرو را تجزیه کرده و به مواد و عناصر کم خطرتر برای محیط زیست تبدیل میکند. مبدل کاتالیستی یکی از بهترین راهکارها برای کاهش آلایندگی خودروهای مختلف بنزینی و دیزلی است و با توجه به نوع موتور خودرو و سوخت مصرفی در آن، انواع بهخصوصی از مبدل کاتالیستی در مسیر اگزوز خودرو استفاده میشود و میتواند ذرات و آلایندههای خروجی از اگزوز خودرو را کنترل و تبدیل به عناصر کم ضررتر کند.

نحوه عملکرد مبدل کاتالیستی:

مبدل کاتالیستی یا کاتالیزور در مسیر خروج گازهای احتراق خودرو و در میانه اگزوز خودرو قرار میگیرد. مبدل کاتالیستی از صفحات حفرهدار سرامیکی یا از فلزات ساخته میشوند. گازهای خروجی از اگزوز خودرو که پس از احتراق در داخل سیلندر از طریق اگزوز خارج میشوند، در حالیکه حاوی ذراتی هستند .

از خامسوزی سوخت یا احتراق سوختهای دارای ناخالصی ایجاد میشود، با واردشدن به داخل مبدل کاتالیستی یا کاتالیزور، با عناصر موجود در مبدل کاتالیستی در هنگام عبور از آن واکنش شیمیایی داده و با فعل و انفعالات شیمیایی، عناصر گاز خروجی از اگزوز تجزیه شده و به موادی غیرسمی و کمخطرتر تبدیل میشوند. در بیشتر اوقات دی اکسیدکربن و آب از عناصر تجزیه شده پس از خروج گازهای ناشی از احتراق از مبدل کاتالیستی هستند.گازهای خروجی از اگزوز خودروها حاوی عناصر مضر بسیاری هستند .

در میان آنها، خطرناکترین این ترکیبات اکسیدهای نیتروژن، مونوکسیدکربن و هیدروکربنهای نسوخته نظیر آروماتیکها هستند. این عناصر با ورود به مبدل کاتالیستی یا کاتالیزور در پی واکنش شیمیایی با عناصر داخل مبدل کاتالیستی به دی اکسیدکربن، آب و اکسیژن تبدیل میشوند. با توجه به عملکرد مبدل کاتالیستی در خودرو میتوان گفت که کاتالیزور میتواند تا ۹۰ درصد از عناصر و ذرات خطرناک و سمی گاز خروجی از اگزوز که پس از احتراق در موتور خودرو تولید میشود را تجزیه کرده و به عناصر بیخطر و غیر سمی تبدیل کند.

انواع مبدل های کاتالیستی:

1_ مبدلهای کاتالیستی گلولهای.

مبدلهای کاتالیستی گلولهای ماشین آلات صنعتی از حفرههای پر سوراخ از جنس عنصر آلومینا که درون حفرهها فلزات گرانبها قرار میگرفت، تشکیل شدهاند. مبدل کاتالیستی گلولهای اولین نوع از مبدلهای کاتالیستی بود که بیشتر در موتورهایی با حجم بیشتر، سرعت و دمای کمتر نظیر کامیونها مورد استفاده قرار میگرفت و آلایندگی کمتر استفاده میشوند.

2_ مبدلهای کاتالیستی سرامیکیمبدلهای کاتالیستی سرامیکی از صفحات سرامیکی متخلخل استفاده میکنند. این مبدلها در سطح خود دارای عناصری همچون آلومینا هستند که میتوانند خطرات موجود در گاز خروجی اگزوز را با جذب و تجزیه کنترل کنند.

3_ مبدلهای کاتالیستی فلزینوع سوم مبدلهای کاتالیستی، کاتالیزورهای فلزی هستند که در آن از آلیاژهای فلزات و ورقهای فلزی استفاده میشود. مزیت این نوع مبدلها توان تحمل حرارتی بالا است. مونولیتهای فلزی همچون سرامیکی از سوراخهای بسیاری دارند و از ورقهای فنریمانند فرم گرفته در کنار یکدیگر ساخته میشوند.

دستگاه برش زغال چوب:

وقتی به ساختن ذغال سنگ اشاره می کنیم ، می دانیم که می توانیم از کوره کربن سازی برای کربن سازی پوسته نارگیل و پوسته برنج و پوسته بادام زمینی و خاک اره و پوسته هسته خرما و بامبو و نی و تراشه چوب و شاخه ها و سایر پسماندهای کشاورزی و جنگلداری استفاده کنیم. با این حال پس از کربن سازی این مواد اولیه چه باید کرد؟

این بلوک های ذغال سنگ با اشکال نامنظم در بازار چندان محبوب نیستند. بنابراین ، ما می توانیم از دستگاه زغال قالبی ذغال سنگ برای تهیه قالب پودر ذغال به شکل یکنواختی استفاده کنیم که در بازار جذاب تر است و فروش خوبی دارد.قبل از ساخت قالب های ذغال سنگ ، باید از سنگ شکن مخصوص ذغال سنگ برای خرد کردن بلوک های ذغال سنگ به قطعات یا پودر استفاده کنیم.

سپس باید مقدار مناسب آب و چسب را درون پودر ذغال اضافه کنیم و آنها را به طور مساوی با میکسر چرخ چرخ مخلوط کنیم. پس از آن ، ما از ماشین بریکت زغال چوب برای بیرون کشیدن پودر زغال چوب مرطوب در میله های ذغال سنگ استفاده می کنیم. دستگاه برش عمدتاً برای برش میله های ذغال سنگ با طول مشخصی استفاده می شود که می توانید تنظیم کنید.

ویژگی های دستگاه ماشین آلات صنعتی برش زغال:

راندمان کاری بالا و سرعت برش بالا.

سرعت برش و طول بریکت های زغال سنگ را می توان با تنظیم دستگاه برش تنظیم کرد.

نصب و نگهداری آسان ، عملکرد ایمن و مطمئن.

تولید زیاد ذغال قلیان با کیفیت بالا.

این دستگاه برش را می توان به طور گسترده در خط تولید ذغال استفاده کرد.

عمر طولانی و نگهداری آسان.

این دستگاه برش با تیغه های زیادی که در یک بلبرینگ افقی قرار گرفته اند ، می توانند ذغال قلیان مکعب را در مقیاس بزرگ ایجاد کنند. این نوع دستگاه برش همچنین از ساختاری بسیار ساده و ظاهری زیبا برخوردار است. برش همیشه در وسط نقاله تخت قرار دارد تا میله های زغال سنگ شیشه را که توسط دستگاه زغال سنگ زغال سنگ تولید می شود برید.

این دستگاه برش شامل دو موتور است که می توانند نوار نقاله و برش را هدایت کنند. وقتی میله های زغال چوب قلیان توسط دستگاه زغال سنگ زغال سنگ ساخته می شود ، می توانیم آنها را جمع آوری کرده و به صورت دستی روی نقاله ها قرار دهیم. سپس میله های ذغال سنگ توسط تیغه ها به سرعت بریده می شوند و سپس توسط نوار نقاله منتقل می شوند.

کمپرسور [ماشین آلات صنعتی]:

ماشین آلات صنعتی و کشاورزی، یکی از این صنایع کاربردی و مهم دستگاههای کمپرسور و ژنراتورمیباشد که شامل کمپرسورهای هوا، کمپرسورهای کولر، کمپرسور باد کمپرسور یخچال هستند که به جرات میتوان گفت در همه ی صنایع تولیدی کاربرد داشته و در واقع گلوگاه خط تولید میباشد و در همه ی حوزه ها ی تولیدی، فرآوری، صنایع حمل و نقل و تاسیساتی و دفاع کاربرد دارد.

در ماشین آلات صنعتی و کشاورزی انواع کمپرسور:

۱- پیستونی.

۲- اسکرو.

۳- توربینی.

که امروزه بیشتر کمپرسورهای اسکرو نسل دوم بدلیل کیفیت بالامورد استفاده قرار میگیرند.

تجهیزات هوای فشرده: تله آبگیر و مخزن و فیلترها و درایرو…

ژنراتور یا ژنراتور برق کار تولید برق را بر عهده دارنددر واقع زمانیکه برق در دسترس نباشد و نیاز به برق اضطراری باشد. تبدیل ژنراتور مکانیکی به الکتریکی، که معمولا موتور ژنراتورها در دو نوع گازسوز و دیزل میباشند همچنین دستگاههایی وجود دارند که در تولید انرژی الکتریکی نقش دارند مانند ژنراتور سنکرون ، سیگنال ژنراتور و فانکشن ژنراتور این آیتم ها از مباحث مهم برق قدرت هستند طوری که در دانشگاههای آزاد و دولتی و… جزو اصول درسی دانشجویان فنی و مهندسی و .. بوده است .

ماشین آلات صنعتی و کشاورزی :

سیگنال ژنراتور: بطور معمول جهت عیب یابی مدارات و دستگاههای صوتی بکار میرود.

ژنراتور سنگرون : توان مکانیکی را به توان الکتریکی تبدیل میکند که در آن سرعت گردش مکانیکی با سرعت گردش الکتریکی برابر است که از آن برای تولید برق ۳ فاز بسیار استفاده میشود و یکی از مهمترین پارامترهای تولید انرژی الکتریکی میباشد.

فانکشن ژنراتور: دستگاهی که قادر است انواع سیگنالها (مثلثی ، مربعی ، سینوسی و..) را در محدوده ی فرکانس تولید کند.