قالب سازی دایکاست و ۵ عامل مؤثر بر کیفیت طراحی قالب های آن

فهرست مطالب

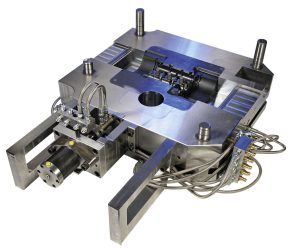

طراحی قالب و ساخت قالب سازی دایکاست

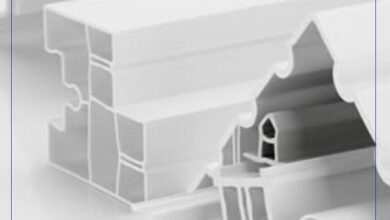

به قالب سازی دایکاست، ریختهگری تحت فشار نیز میگویند. در این نوع ریختهگری مواد مذاب با سرعت و تحت فشار به داخل قالب تزریق میشود و امکان تولید قطعات فلزی را در کمترین زمان ممکن، میدهد قطعاتی که با این روش تولید میشوند میتوانند دیوارههای بسیار باریکی که استحکام بسیار زیادی دارند و ساخت آن تقریبا توسط روشهای دیگر غیرممکن است، داشته باشند. بنابراین سریعترین راه تولید یک محصول فلزی استفاده از قالب سازی دایکاست است. در این مقاله عوامل موثر بر طراحی قالب دایکاست و استفاده از آن برای تولید قرقره آلومینیومی بیان شده است.

طراحی و ساخت قالب دایکاست به تعدادی از عوامل وابستگی دارد که عبارت اند از :

طراحی اولیه قالب سازی دایکاست

طرح اولیه مرحله ای است که هسته اولیه یک محفظه دایکاست را تعیین می کند. با طرح اولیه دقیق می توان روند تولید را مشخص کرد، اما طرح های اولیه صنعتی همیشه ثابت نیستند. این طرح ها بر اساس زاویه دیواره ها، نوع آلیاژ مورد استفاده، عمق محفظه و … می توانند تغییر کنند. به دلیل اینکه در اثر حرارت فلز تزریقی زوایای محفظه تغییر سایز می دهند و دچار انقباض می شوند، باید دقت داشت تا در هنگام طراحی اولیه دیواره های داخلی را کوچکتر گرفت. با بهره گیری از تکنولوژی اسکنر سه بعدی قطعات با دقت و حساسیت فوق العاده بالا طراحی می کنیم

Fillet ها

یک فیل یک اتصال تقریبی در diecast mold است و برای خم شدن سطح زاویه ای استفاده می شود. گوشه های شیبدار و تیز می تواند فرایند دایکاست را مختل کند، بنابراین بسیاری از قالب های صنعتی را با فیل لبه گرد می کنند تا خطرات تولید را کاهش دهند. به استثنای parting line، که در این محفظه ها فیل ها در هر نقطه ای قابل اضافه شدن هستند.

Parting lines یا سطح تجزیه قالب سازی دایکاست

بخش ها مختلف قالب سازی دایکاست را به یکدیگر متصل می کنند. اگر این خطوط تغییر شکل دهند و یا در محل مناسب خود قرار نگیرند، ماده تزریقی ممکن است از طریق شکاف میان قطعات قالب، نشت کرده و باعث غیر یکنواختی و پیچ خوردگی محصول شوند.

Bosse

در طراحی قالب دستگیره هایی به نام Bosse در نظر گرفته می شود که به عنوان نقاط نصب یا ایستادگی هستند . تولیدکنندگان قالب دایکاست اغلب یک سوراخ برای ساختار داخلی Bosse اضافه می کنند تا ضخامت یکنواخت دیوار در یک محصول قالب تولید شود. فلز تزریقی تمایل به پر کردن Bosse عمیق دارد.

دنده ها

دنده های دایکاست می تواند برای افزایش قدرت مواد در محصولات بدون ضخامت دیوار مورد نیاز ،برای برنامه های خاص استفاده شود. قرار دادن ردیف انتخابی می تواند احتمال ترک خوردگی تنش و ضخامت غیر یکنواخت را کاهش دهد. همچنین برای کاهش وزن محصول و بهبود قابلیت های پرکننده مفید است.

سوراخ ها و دریچه ها

از جمله سوراخ ها یا پنجره ها در diecast mold به طور مستقیم بر سهولت ریختن دایکاست تکمیل شده تأثیر می گذارد و باعث ایجاد طرح های قابل توجه می شود. برای جلوگیری از ریختن ناخواسته در داخل سوراخ یا جریان مواد ضعیف در اطراف سوراخ ها، ممکن است از ویژگی های اضافی مانند سرریز، لرزش و فیدر متقاطع استفاده شود.

نماد ها

تولید کنندگان قالب های صنعتی اغلب شامل نام های تجاری یا آرم محصولات در طراحی قالب محصولات می شوند. در حالی که نمادها به طور معمول فرایند قالب سازی دایکاست را سخت نمی کند، استفاده از آنها می تواند هزینه های تولید را تحت تاثیر قرار دهد. به طور خاص، یک آرم یا نماد برجسته شده، نیاز به یک حجم فلز مذاب برای هر بخش تولیدی داشته باشد. برعکس، یک نماد محصور به مواد خام کمتر نیاز دارد و می تواند هزینه ها را کاهش دهد.

سلام چه عواملی موثر بر شکل دهی فلز در قالب سازی دایکاست است؟

سلام عوامل محیطی آزمایشگاهی که بر اندازه ریخته گری یا پرس تأثیر می گذارند عبارتند از: دما و رطوبت هوا، دمای مایع و پودر، سرعت و زمان اختلاط، نوع تجهیزات اختلاط مورد استفاده و وضعیت تجهیزات اختلاط.

سلام قبل از طراحی ریخته گری یا قالب دایکاست چه عواملی را باید در نظر گرفت؟

سلام پیچیدگی هندسی …

نوع فلز. …

کمک هزینه ها و تحمل های بعدی. …

پایان سطح ریخته گری. …

الزامات و تضمین کیفیت. …

مقدار سفارش. …

بسته بندی. …

خدمات فنی می باشد.