علل ۷ مشکل و راه حل آن در فرآیند تزریق پلاستیک

برخی از علل مشکلات در فرآیند تزریق پلاستیک و راه حل های آن:

فرورفتگی در قطعه

این مشکل در قسمت های ضخیم تر قطعه نیز دیده می شود. فرآیند خنک شدن در قسمت های ضخیم تر ،نسبت به قسمت های دیگر کند تر است و به همین دلیل باعث ایجاد پدیده جمع شدگی در لایه های مرکزی نیز شده است. این حالت به علت انقباض در قطعه نیز ایجاد می شود.

علل مشکلات و راه حل آن در فرآیند تزریق پلاستیک

- یکی از علت های ایجاد این مشکلات، عملکرد و زمان دهی نامناسب در فرآیند خنک شدن قالب تزریق پلاستیک و همچنین به دلیل دمای بالای مواد مذاب نیز بوده است.

- چون بخش های ضخیم دیرتر از بخش هایی با ضخامت کم خنک می شوند .به همین علت این عیب در قطعات ضخیم تر معمولا بیشتر دیده می شود.

راه حل

- دمای قالب باید کم بشود و فشار افزایش پیدا کند و زمان زیادی برای خنک شدن به قطعه نیز داده شود.

- در صورت ممکن ضخامت ضخیم ترین دیواره را کاهش دهید.

ایجاد حباب

حباب ها هوای حبس شده در پلاستیک بوده که این حباب نزدیک سطح در قسمت ضخیم قطعه نیز به وجود می آید. تشکیل این حباب ها باعث تمرکز تنش در این ناحیه شده که در نتیجه باعث شکننده شدن قطعه نیز می شود.

علل مشکلات و راه حل آن در فرآیند تزریق پلاستیک

- فضاهای خالی یا حباب ها اغلب ناشی از انجماد ناهموار بین سطح و بخش های داخلی قطعه است.

- فشار پایین تزریق باعث می شود که هوای داخل قالب به طور کامل نیز تخلیه نشود.

راه حل

- گیت ورود مواد را در ضخیم ترین قسمت قطعه بگذاریم.

- فشار و زمان تزریق را افزایش بدهید.

- از مواد با جریان پذیری پایین استفاده کنیم. در این صورت باعث می شود که گازهای کمتری به دام افتاده زیرا گازها قادر به فرار سریعتر می باشند.

- از هم تراز بودن قسمت های قالب در هنگام نصب اطمینان داشته باشید.

خط جوش در قطعه

خط جوش در قطعه زمانی ایجاد می شود که دو جریان مذاب در قالب تزریق از دو جهت مختلف به هم برسند.تزریق پلاستیک با استفاده از دستگاه تزریق پلاستیک سری BS باعث می شود که این مشکلات در هنگام تزریق به حداقل نیزبرسد.

علل مشکلات و راه حل آن در فرآیند تزریق پلاستیک

هنگامی که پیوند نامناسب در حین فرایند انجماد بین دو یا چند جریان مذاب که به هم می رسند ایجاد شود این خطوط نیز ایجاد می شوند.

راه حل

- درجه حرارت قالب یا پلاستیک مذاب را افزایش داده.

- سرعت تزریق را افزایش داده.

- طراحی برای الگوی جریان را در قالب تزریق به صورتی تنظیم کرده که منبع جریان وجود داشته باشد.

- از پلاستیک با دمای ذوب پایین استفاده کرده.

فهرست مطالب

ناقص بودن قطعه

قطعه ی پلاستیکی ناقص تولید میشود و قالب به طور کامل پر نمیشود.

علل ایجاد مشکل

- تنظیم نبودن فشار تزریق

- استفاده از مواد با ویسکوزیته و دمای ذوب بالا

- گازگیری نامناسب مواد

راه حل ها

- استفاده از پلاستیک هایی با ویسکوزیته پایین تر و جریانپذیری بالاتر تا مذاب بتواند به طور کامل قالب را پرکند.

- افزایش دمای قالب یا مذاب به طوری که افزایش جریان را در بر داشته باشد.

- طراحی مناسب قالب به طوری که گاز حبس شده در قالب به طور کامل تخلیه شود.

- افزایش خوراک دهی به دستگاه.

اثرات سوختگی در قطعه

علائم سوختگی، تغییر رنگ است، معمولا مانند رنگ زنگ زده، که بر روی سطح نمونه های تزریقی شکل می گیرد.

علل ایجاد

علائم سوختگی ناشی از تخریب مواد پلاستیکی به علت گرمای بیش از حد یا سرعت تزریق سریع است

راه حل

- سرعت تزریق را کاهش دهید.

- بهینه سازی گاز گیر

- کاهش دمای قالب و مذاب

انحراف یا خمیدگی در قطعه

انحراف زمانی ایجاد میشود که جمع شدگی ناهموار در قسمت های مختلف قطعه وجود داشته باشد. نتیجه یک شکل پیچ خورده، ناهموار یا خم است که مد نظر نمیباشد.

علل مشکلات و راه حل آن در فرآیند تزریق پلاستیک

خنک نشدن یکنواخت قسمت های مختلف قطعه و نرخ خنک شدن متفاوت در قسمت های مختلف قطعه موجب ایجاد این مشکل میشود.

راه حل

- اطمینان حاصل کنید که زمان خنک شدن به اندازه کافی طولانی است و به اندازه کافی آهسته برای جلوگیری از ایجاد تنش ها درقسمت های مختلف.

- قالب را با ضخامت یکنواخت دیواره طراحی کنید تا مذاب پلاستیک در یک جهت جریان یابد

- مواد پلاستیکی را انتخاب کنید که احتمال تغییر شکل کمتری دارند. مواد نیمه کریستالی به طور کلی بیشتر در معرض پدیده انحراف هستند.

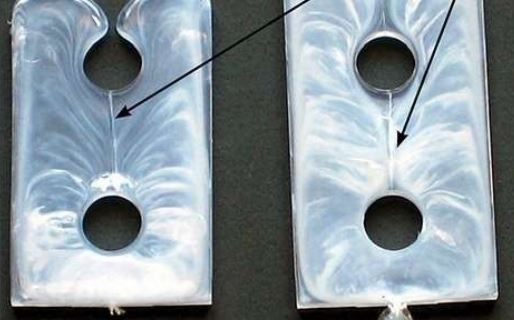

جتینگ

جتینگ حالتی است که در آن پلاستیک ذوب شده با توجه به سرعت تزریق از نواحی با سطح مقطع کوچک و باریک وارد ناحیه ضخیم شده و مذاب پلیمر روی سطح قالب قرار نخواهد گرفت.

علل مشکلات و راه حل آن در فرآیند تزریق پلاستیک

- جتینگ بیشتر زمانی رخ می دهد که دمای ذوب خیلی پایین باشد و ویسکوزیته پلاستیک مذاب بالا رود. در نتیجه مواد مذاب در مقابل جریان یافتن مقاومت میکند .

- زمانی که پلاستیک در تماس با دیوارهای قالب قرار می گیرد، به سرعت شروع به سرد شدن میکند و ویسکوزیته افزایش پیدا میکند.از طرفی موادی که در پشت مذاب خنک شده قرار دارند آن را به سمت جلو حرکت میدهد و همین کار باعث ایجاد لکه هایی میشود که ما از آن به عنوان جتینگ یاد میکنیم.

جهت مشاهده مقاله بهترین راهنمای خرید دستگاه تزریق پلاستیک کلیک کنید.