راکتورهای گلاس لایند

راکتور های گلاس لایند بهترین گزینه برای انجام واکنش های شیمیایی حساس و خورنده می باشند به عبارتی دیگر در محیط های خورنده باید از موادی استفاده شود که در مقابل مواد خورنده بسیار مقاومت داشته باشند . در واقع برای نگهداری مواد خورنده باید پوششهای مقاوم اعمال گردد .

راکتور های گلاس لایند با توجه به فشار و دمای مورد نیاز مطابق استانداردهای ASME طراحی و ساخته می شود و ابعاد متناسب برای هر ظرفیت و نسبت ها ی قطر و ارتفاع راکتور مطابق استاندارد و DIN در نظر گرفته می شود . ساخت راکتور مطابق استاندارد های مربوطه موجب بالا رفتن بازدهی در پروسس و شرایط آسان تر بهره برداری و نگهداری می گردد .

گلاس یا همان شیشه به دلیل ساختار شیمیایی بلورین آن و مقاومت شیمیایی بالا در محیطهای خورنده و قیمت کمتر آنها در مقایسه با تیتانیوم با خواص مقاومت شیمایی مشابه، بسیار حائز اهمیت است. بنابراین با توجه به مزایای ذکر شده استفاده از آنها در پوشش داخلی تجهیزات با توجه به صرفه اقتصادی مناسب، به کار میرود. این پوشش داخلی گلاس در تجهیزات مهم و استراتژیک استفاده میشود. در واقع استفاده ازمخزن گلاس لایند در بسیاری از موارد تنها راه حل تولید است .

راکتور گلاس لایند باید دارای سطح داخلی صاف و صیقلی باشد که تمیز کردن آن بدون مشکل، بدون خوردگی و با فشار کم انجام شود. استفاده از فولاد ضد زنگ شیشهای دارای مقاومت عالی در برابر محصولات چسبناک است که تمیز کردن را تسهیل می بخشد . وقتی نیاز به محصول با مقاومت خوردگی و شیمیایی بالا و خلوص بالا نیاز است باید در انتخاب مواد برای تجهیزات مورد نظر دقت کافی را به کاربرد ، که بهترین گزینه برای ویژگی های مذکور استفاده از گلاس میباشد. استفاده از کامپوزیت هایی متشکل از شیشه و فلز در ساخت راکتور گلاس لایند با سطح کاملا صاف و محافظ در برابر خوردگی به کار می رود .

فهرست مطالب

انواع پوشش های اعمالی گلاس لایند :

- پوشش فلزی

- پوشش غیرآلی (سرامیک ، لعابی ، گلاس)

- پوشش آلی (رنگ ، رابر ، فلوروپلیمر ها)

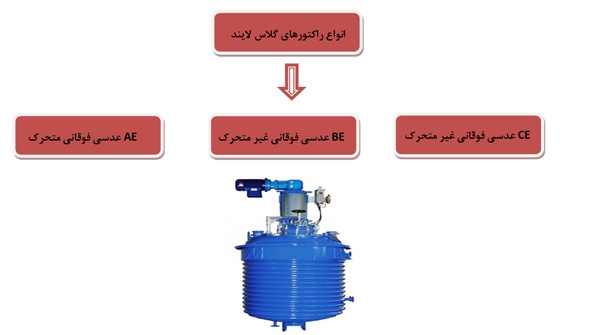

در استاندارد DIN سه نوع راکتور گلاس لایند معرفی گردیده:

- AE : راکتورهای گلاس لایند با عدسی فوقانی متحرک : این نوع راکتورها برای ظرفیت های تا ۶۳۰۰ لیتر قابلیت طراحی و ساخت دارد. امکان نصب همزن Anchor از ویژگی های این نوع راکتور می باشد. در این نوع راکتورها عدسی بالایی راکتور به صورت جدا از مخزن ساخته شده و بوسیله کلمپ و فلنج به مخزن متصل می گردد .

- BE : راکتورهای گلاس لایند با عدسی فوقانی غیر متحرک : این نوع راکتورها معمولاً برای کار در فشارهای بالا مناسب تر می باشد. این راکتورها علاوه بر نازل های پروسسی فقط دارای یک دریچه (مهنول) می باشد. در این نوع راکتورها فقط می توان از همزن های توربینی Pitch blade و بصورت قفل شونده استفاده نمود .

- CE : راکتورهای گلاس لایند با عدسی فوقانی غیر متحرک : این راکتور ها متشکل از نازل _ دریچه منهول _ دریچه ورودی همزن است . ظرفیت قابل ساخت در این نوع ۱۶۰۰ لیتر است. برای فشار بالا امکان نصب همزن درون راکتور وجود دارد .

مخازن ذخیره گلاس لایند :

مخازن ذخیره گلاس لایند با توجه به استانداردهای DIN, ASME برای کار در فشارها و دماهای مختلف قابل طراحی و ساخت می باشند . با توجه به استاندارد DIN این مخازن در دو نوع LE (افق نصب) و SE (عمود نصب) قابل ساخت می باشد . نوع و تعداد نازل ها و همین طور شکل دریچه های مخازن مطابق استاندارد بوده و البته با توجه به نوع سفارش و کارکرد قابل تغییر می باشد .

- SE مخزن عمودی :

- LE مخزن افقی :

مزایای گلاس لایند :

- مقاومت عالی در برابر خوردگی اسیدی

- دمای کاری ۲۵- تا ۲۲۰ درجه سانتی گراد

- مقاومت مکانیکی در مقابل ضربه

- انتقال حرارت مناسب

- تمیز کردن آسان برای برآورده کردن نیازهای GMP

معایب گلاس لایند :

- سختی آماده سازی سطح جهت اعمال گلس لاین

- عدم مقاومت به خوردگی در برابر اسیدهای خیلی قوی

- عمر کوتاه محصول

- امکان ترمیم پوشش وجود ندارد

- تخریب در دمای بالا

در صنعت مسئله ی حفاظت از خوردگی و افزایش طول عمر مفید تجهیزات از اهمیت ویژه ای برخوردار است . بروز خوردگی در تجهیزات موجب به هدر رفتن تولید ، ایجاد هزینه های تعمیرات و در برخی موارد منجر به ساخت مجدد می شود . از این رو نیاز به حفاظت از مواد و بهره برداری بهینه از آن ها اهمیت ویژه ای دارد .

کاربرد مبدل حرارتی گلاس لایند :

1_ کارخانههای شیمیایی

2_ نیروگاهها

3_ سیستم desulfurization در گاز دودکش

4_ کارخانه احتراق صنعتی

مبدل حرارتی گلاس لایند به دلیل ضخامت کم لایه پوشش داده شده، اتصالات بدون درز و کاملا مهر و موم شده ، پرکاربرد هستند . جهت طراحی مبدل حرارتی گلاس لایند ، ضخامت پوشش تا ۲ میلیمتر می باشد و تاثیر آن بر انتقال حرارت را باید بررسی کرد . مبدل گلاس لایند به سطح بیشتری برای کاهش انتقال حرارت در مقایسه با استیل ضد زنگ نیاز دارد. این نوع مبدل به دلیل خاصیت اتصالات میکروسکوپی پوشش تهیه شده می تواند راندمان بالاتری نسبت به دیگر انواع مبدل حرارتی داشته باشد .

مبدل حرارتی را می توان به صورت افقی و یا عمودی نصب کرد . دمای عملیاتی تا ۲۲۰ درجه سانتی گراد می باشد. آزمایش نشت هلیوم به منظور مهر و موم بودن در آنها صورت می گیرد . به دلیل خاصیت مقاومت شیمیایی بالا و ضد خوردگی موادی مانند گلاس ، استفاده از مبدل حرارتی گلاس لایند که در برابر مواد خورنده و اسید ها مقاوم می باشد، الزامی است .

لوازم جانبی و یدکی تجهیزات گلاس لایند :

- انواع همزن های گلاس لایند

- انواع بافل یا ترمول گلاس لایند

- دیپ پایت گلاس لایند

- مکانیکال سیل ( Single, Double )

- انواع کلمپ و لوز فلنج ( Split flange )

- انواع گسکت

تولید تجهیزات به صورت گلاس لایند عبارتند از :

- انواع راکتور های گلاس لایند شیمیایی

- مخازن ذخیره گلاس لایند

- سیلور های بسیار عظیم

- مخازن تحت فشار

- لوله و اتصالات و شیرالات

- مبدل حرارتی

- خشک کن ها

- برج های شیمیایی

لوله و اتصالات وشیرالات گلاس لایند :

برای جلوگیری از خوردگی خطوط انتقال سیالات خورنده تمام اجزا خطوط انتقال سیال نظیر لوله ها، اتصالات و شیرآلات بصورت گلاس لایند قابلیت ساخت دارد. در خطوط انتقال با پوشش داخلی شیشه لوله ها و اتصالات بصورت فلنج دار بوده و این قطعات به وسیله فلنج و با استفاده از گسکت های مخصوص به یکدیگر متصل و Seal می گردد.

همچنین انواع شیرهای دیافراگمی و Discharge valve بصورت گلاس لایند قابل ارائه می باشد هر چند امروز شیرآلات با پوشش های فلوروپلیمری رقیب جدی برای این نوع شیرآلات می باشد.

مبدل حرارتی گلاس لایند :

مبدل حرارتی بسیار کارایی دارد و باید کاملا مقاوم باشد ؛ زیرا وظیفه مبدل حرارتی این است که سبب تبدیل فاز گازی به فاز مایع شود . مبدل ها برای تغییر دمای سیالات خورنده نیز کاربرد دارد . مبدل حرارتی انواع گوناگونی دارد که عبارتند از :

- مبدل حرارتی سیلیکون کاربید

- مبدل حرارتی استیل ضد زنگ

- مبدل حرارتی گلاس لایند

برج های فرایندی :

برج های فرآیندی جز مهم ترین تجهیزات صنایع شیمیایی می باشند . این برج ها در طراحی های مختلف و در ظرفیت های متنوع قابل طراحی و ساخت می باشد . برج های با طراحی خاص مثل برج های با مقاطع زاویه دار، Eccentric قابل طراحی و ساخت می باشد. برج های گلاس لایند دارای محدودیت ظرفیت نبوده و مقاطع مختلف برج با توجه به سایز بوسیله split flange _ Clamps به هم متصل و Seal می گردد .

برج حرارتی گاس لایند :

وظیفه برج حرارتی این است که حرارت غیر قابل استفاده و مازاد آب موجود در سیستمهای صنعتی را بگیرد و آن را به اتمسفر انتقال دهد به عبارت دیگر وظیفه تبادل حرارتی با هوا را بر عهده دارد. این برجها یکی از مهمترین تجهیزات صنایع شیمیایی است. آنها میتوانند به دو صورت مدار باز و بسته تهیه شود. مشکل اساسی در اینگونه برجها، خوردگی قطعات داخلی، رشد جلبک و باکتری بیولوژیکی و در نهایت تشکیل رسوب است که برای جلوگیری از این موارد باید اقداماتی صورت گیرد.

در نتیجه برای مقاومت در برابر خوردگی، زمانیکه در مجاورت اسید و مواد خورنده باشد، استفاده از برج حرارتی گلاس لایند به دلیل ماهیت مقاوم گلاس در برابر خوردگی بهترین گزینه انتخابی است. با هر ظرفیت و طراحی در یک فرایند خاص میتوان آنها را تهیه کرد. برای مثال میتوان آنها را به صورت زاویه دار طراحی و تولید کرد.

با توجه به اندازهای که دارد بوسیله تجهیزات جانبی اعم از فلنج، کلمپ میتوان آنها را بهم وصل کرد و ساختار کاملا مهر و موم شده را تهیه کرد. برجهای مذکور به شکل پکیج و یا ساخته شده در محل تهیه میشود. زمانیکه از پوشش گلاس لایند استفاده شود با اطمینان میتواند در مجاورت مواد خورنده قرار گیرد بدون اینکه در آن خرابی به بار آورد.

در این جا به مقایسه ی دو پوشش غیرآلی سرامیکی (Ceramium CH) و پوشش غیرآلی گلاس (glass lined) پرداخته می شود :

از موارد استفاده از پوشش های سرامیکی Ceramium CH می توان به پوشش داخلی راکتور های شیمیایی ، مخازن ذخیره ، شوت های مواد اولیه ، مخازن تحت فشار ، مخازن و سیلوهای عظیم ذخیره سازی ، برج ها شیمیایی ، انواع مبدل های حرارتی ، تمامی لوله های اتصالات و شیر آلات و هم چنین تمامی مواردی که نیاز به مقاومت شیمیایی در مقابل طیف وسیعی از اسیدهای معدنی و آلی و حتی گاز ترش دارند .

مزایا پوشش سرامیکی Ceramium CH :

مقاومت به سایش بسیار بالا

مقاومت شیمیایی بالا در برابر طیف وسیعی از اسیدهای آلی و معدنی

قابلیت انجام ماشینکاری بعد از کیور کامل

ضریب نفوذپذیری بسیار پایین

قابلیت تمیز نمودن سطح

مقاومت دمایی در محدوده (۱۵۰to +270-)

قابلیت ترمیم

سادگی اعمال محصول

سادگی آماده سازی سطح جهت اعمال Ceramium CH

معایب پوشش سرامیکی Ceramium CH :

توجه به ضخامت ملات اعمال شده

توجه به زمان کارکرد محصول (از زمان ترکیب نمودن دو جز تا زمان اعمال