دستگاه وکیوم درایر به همراه ۱۲مدل

فهرست مطالب

دستگاه وکیوم درایر چیست؟

دستگاه وکیوم درایر همانگونه که از اسم آن پیدا است به معنای خشک کننده است این سیستم برای خشک کردن و گرم کردن مواد به گرما یا موادی که گرما باعث میشود شکل آن یا ماهیت آن تغیر پیدا کند استفاده میشود.

خشک کردن اجسام نم در یک محل صنعتی به دستگاهی نیاز دارد که از خشک شدن همراه با حفظ کیفیت محصول در شرایط بهتر استفاده حاصل کند دستگاه وکیوم درایر خشک کردن را با راندمان بالا انجام میدهد و نیاز به یک روش برای خشک کردن توسط خلاء دارد.

دردستگاه وکیوم درایر سرعت تبخیر و خشک کردن بیشتر است چون تحت شرایط خلاء نقطه ی جوش مواد کم می شود و ب انرژی کمتری برای فرآیند لازم استفاده میشود . خشک کردن مواد تحت خلاء و بدون استفاده از گرمای مستقیم و با بهره گیری از بالاترین کیفیت باعث بهتر کار کردن میشود.

خشک کردن جسم های مرطوب در یک محل صنعتی به سیستمی نیاز دارد که از خشک شدن محصول در شرایط خاص اطمینان حاصل می کند. و همچنین دستگاه وکیوم درایر برای خشک کردن با راندمان بالا نیاز به روشی توسط خلاء دارد.

در دستگاه وکیوم درایر سرعت تبخیر و خشک کردن زیاد است چون تحت شرایط خلاء نقطه ی جوش مواد کم می شود و انرژی کمتری جهت کارهای لازم استفاده میشود .

خشک کردن مواد تحت خلاء و بدون استفاده از گرمای زیاد و با بهره گیری از بهترین و کیفیت باعث بالاترین کار در دستگاه وکیوم درایر میشود.

چند ویژگی دستگاه وکیوم درایر عبارت اند از اینکه میتوان به امکان برنامه ریزی و تنظیم این دستگاه در شرایط مخصوص اشاره کرد.

به عبارتی با استفاده از دستگاه وکیوم درایر میتوان اقدام به خشک کردن مواد در یک دما و رطوبت کرد .چون باید قابلیت تنظیم دما و رطوبت را داشته باشد. ظرفیت و ورودی دستگاه وکیوم درایر بسته به نوع استفاده از آن فرق میکند و از ۲۰ کیلوگرم در مدل های کوچک تا ۲۰ تن در مدل های بزرگ فرق دارد

انواع فرآیندهای خشک کردن در دستگاه وکیوم درایر

خشک کردن با خلاء ( دستگاه وکیوم درایر )

فریز درایر : بیشتر اوقات در صنعت قهوه مورد استفاده قرار است اما از آن برای خشک کردن محصول ها و صنایع غذایی و دارویی هم استفاده می شود. فریز دستگاه وکیوم درایر یک فرایند بسیار پیچیده است و یکی از آرام ترین روش های خشک کردن است.

ویژگی های خاص دستگاه وکیوم درایر ، مانند عطر و رنگ محصول …

خشک کردن در دستگاه وکیوم درایر خلاء چیستروشی برای خشک کردن که شیء در یک جای بسته شده قرار میگیرد، به دلیل افزایش مصنوعی اختلاف فشار، هوای درون محفظه خالی میشود و فشار با یک پمپ خلاء کم می شود

یکی دیگر از روش های خشک کردن در دستگاه وکیوم درایر این است ک یک جسم را در دمای ۲۵ درجه سانتیگراد یعنی سه برابر سریعتر در مقایسه با هوای ۳۰ درجه سانتیگراد رطوبت ۵۰٪ خشک می کند.

از دستگاه وکیوم درایر میتوان در صنایع غذایی مانند خشک کردن میوه، سبزیجات، مواد خوراکی و …. برای اجزای برقی و الکترونیکی مانند سیم پیچ های مختلف (سیم پیچ موتور ، …) ، اجزای فلزی و ماشینکاری ک حتی مشکلات بسار پیچیده ایی نیز دارد و صنایع چوب و کاغذ و … استفاده میشود.

کاربردها و مثال های دستگاه وکیوم درایر

صنایع غذایی سبزیجات تازه ، گوشت ، میوه ، فوری ، فراورده های شیر ، ژامبون ، نودل فوری ، مواد پودری مثل ژله ادویه جات ، قطعات الکترونیکی ، تابلوهای شیشه ای ، کویل های موتور ، کویل های ترانسفورماتور ، سیم هادی و پایانه ها ، قطعات فلزی ، ماشینکاری قطعات با حفرات میکرو ، لوله های میکرو ، سرپیچ های قالب.

دستگاه وکیوم درایر

همان طور که در ابتدا گفتیم در رفع رطوبت و خشک کردن متریال ها در صنایع های زیادی از اهمیت بالا برخوردار است.دستگاه وکیوم درایر اصلی ترین عامل خشک کردن مواد استفاده از حرارت استاما کاربرد گرما به علاوه بر اینکه هزینه ی بالایی دارد.در بعضی از صنایع به دلیل صدمه زدن به محصول نهایی و حساسیت مواد،و واکنشی که نسبت به گرما دارند.

موجب تغییرات در آن ها می شود که در این موارد استفاده از این روش توصیه نمیشود.در این موقعیت روش های زیادی برای خشک کردن مواد پیشنهاد می شود که یکی از این شیوه ها به کار گیری دستگاه وکیوم درایر است.در این شیوه به وسیله ی خلاء و گرمایی پایین تری را برای خشک کردن انجام میدهند . از دستگاه وکیوم درایر در صنایع گوناگون مانند منسوجات، کاغذ، شیمیایی، صنایع غذایی و صنایع پلاستیکی، دارویی و…. استفاده میشود .

دستگاه وکیوم درایر خشک کن انجمادی تحت خلاء

دستگاه وکیوم درایر که به وکیوم کولینگ هم مشهور است، دستگاه خشک کن انجمادی به وسیله ی ایجاد خلاء در دماهای بسیار کم استفاده می کنند که بدون ایجاد تغییرات در ترکیب ساختار مواد های حلال را از ساختمان های پلیمری خارج میکند و در جهت خشک کردن این نمونه ها استفاده میشود. در مورد وضعیت دمایی این دستگاه وکیوم درایر تحت خلاء باید گفت که حدودا دمای منفی ۴۰ تا منفی ۵۸ درجه سانتی گراد را ایجاد می کند.

با استفاده از خلاء رطوبت را از قطعه یا نمونه ی یخزده بیرون می برند.در هنگام انجام است کار خشک کردن انجمادی تحت خلاء آبی را که در قطعه یخ زده را به وسیله ی تصعید از نمونه خارج می کنند.با کمک پمپ خلاء یخ تصعید شده را با استفاده از عملیات مکش به اتاق خشک کن میبرندگرمایی که برای فرایند تصعید نیاز است را با استفاده از اشعه تامین می کنند.

مزایای استفاده از دستگاه وکیوم درایر تحت خلاء چیست؟

استفاده از خشک کن های دستگاه وکیوم درایر تحت خلاء برای حفظ مواد حساس به دما از کارایی بسیار بالایی برخوردار هستند. موادی را که جهت خشک کردن در دستگاه وکیوم درایر قرار می دهند را می توانید درون سینی یا ظرف های آن قرار دهید و از هدر رفتن آن جلوگیری کنید.

دمای متوسطی که در خشک کن های تحت خلاء دستگاه وکیوم درایروجود دارد بسیار پایین تر از دمای موجود در خشک کن های استاندارد است.استفاده از این دستگاه ها باعث می شود که در انرژی به میزان زیادی صرفه جویی شود.فرایند خشک کردن با سرعت بالایی انجام می گیرددر مقایسه با خشک کن های معمولی این دستگاه ها رطوبت زیادی را جذب می کنند.کیفیت موادی که توسط دستگاه های وکیوم درایرتحت خلاء خشک شده است بسیار بیشتر از موادی است که با دستگاه های معمولی خشک شده اند.

استفاده از دستگاه وکیوم درایر تحت خلاء برای صرفه جویی در مصرف انرژی چگونه است؟

بیش از ۱۵ درصد از انرژی مورد استفاده در فعالیت ها و کار های صنعتی به فرایند خشک کردن ربط دارداین امر موجب است که در زمان طراحی سیستم های خشک کن دستگاههای وکیوم درایر عملکرد انرژی را یک موضوع مهم در نظر بگیرند .

در یک دستگاه وکیوم درایر ۳ متغیر وجود است که برای حذف رطوبت از مواد جامد به کار می روند این ۳ عامل شامل:

اندازه و کارایی سطح انتقال حرارت، گرما است.

هریک از این متغیر ها یک فاکتور مهم در عمل خشک کردن به شمار می رود یکی از انواع دستگاه های وکیوم درایر تحت خلاء که بسیار کاربرد داردبه شکل دو مخروطی طراحی شده این نوع دستگاه های خشک کن وکیوم درایراز دو مخروط خشک کن ساخته شده که برای خشک کردن محصولات کریستالی، غذایی، دارویی، سموم دفع آفات، حشره کش ها و نیز برای محصول های حساس به گرما هم کار م… مزایا و خوبی های استفاده از دستگاه وکیوم تحت خلاء

۱-با استفاده از دستگاه وکیوم درایر ها درجه ی حرارت محصول برای خشک شدن خیلی پایین می آید.

۲-مواد به صورت آرام و ملایم خشک می شود.

۳-طعم مواد موجود در مواد غذایی حفظ شده و از دست نمی روند.

۴-حجم مواد غذایی و مواد دیگر نیز هیچ تغییری نسبت به دستگاه های معمولی کاهش پیدا نمی کند.

۵-به هیچ عنوان فلزات زنگ نمیزنن

۶-مواد به هیج عنوان دچار تغییرات مکانیکی نمی شود.

۷-امکان کنترل و دست رسی به درجه رطوبت برای مواد خشک شده

۸-قابلیت بازیافت حلال ها

۹- و همچنین مصرف خیلی کم از انرژی

۱۰-امکان تشخیص د تغییر و تنظیم دما

۱۱-وجود سیستم های و تغذیه مخصوص مواد

۱۲-عملیات تمیزکاری خودکار

نحوه کار خشک کن دستگاه وکیوم درایر خلاء چگونه است ؟

دستگاه های وکیوم داریرها به صورت جاهای های خلاء طراحی می شوند که در آن ها یک تسمه ثابت انتقال هم وجود دارد . مواد بعد از اینکه از توزیع کننده های مداوم خلاء عبور می کنند. به صورت پیوسته در تسمه ی راهنما ی خشک کن دستگاه وکیوم درایر توزیع می شوند.

تسمه ی راهنمایی که در این دستگاه وکیوم درایروجود دارد به آرامی به بخش اخر دستگاه انتقال پیدا میکنند.منطقه ی گرمایشی که در بخش زیرین دستگاه وکیوم درایر قرار دارد گرمای مورد نیاز برای خشک کردن را فراهم می آوردبا توجه به این آب درون موادی که بر روی تسمه وجود دارند را بخار می کنند.

در حین انجام این کاربا دستگاه وکیوم درایر به صورت مداوم بخار ایجاد شده با سرعت خیلی زیادی توسط خلاء به بیرون راه پیدا میکند .هنگامی که تسمه به بخش انتهایی تجهیزات می رسد مواد به صورت اتوماتیک روی تسمه دوم قرار می گیرنداین کار در چند نوبت تکرار می شود تا مواد در دستگاه وکیوم درایر خشک شوند.وجود ساختار چند لایه باعث می شود که این دستگاه ها براساسنیتز هایی که در فرایند ماده وجود دارد طراحی شوند.

دمای مختلف دستگاه وکیوم درایر :

دستگاه های وکیوم درایر تحت خلاء از قابلیت دسترسی به دماهای مختلف در هر لایه برخوردار هستند در کنار آن از تنظیم سرعت هم بهره مند هستند.از این رو برای خشک کردن در دستگاه وکیوم درایرانواع مدل ها مناسب می باشند.

در انتها پس از خشک شدن مواد نوبت به خالی کردن در دستگاه وکیوم درایر آن ها می رسد که مواد باید به داخل محفظه بازگردانده شوند به محل خروج انتقال می یابند. ودر آخر پس از آسیاب کردن نوبت به فرایند غربالگری می رسد که با عبور از توری ها با قابلیت تنظیم در دستگاه وکیوم درایر به مخزن مواد سرازیر می شود.

لزوم به کار بردن وکیوم درایر

خشک کردن مواد غذایی برای نگهداری از آهن ها در مدت زیاد ، نیاز به استفاده از روش هایی برای نگهداشتن ارزش غذایی آن ها دارد . حفظ ارزش مواد که ما را واراد به استفاده از دستگاه هایی مانند وکیوم درایر می کند.دستگاه وکیوم درایربرای محصولات جامد حساس به گرما به تغییر دما انتخابی هوشمندانه است. موادی که از این طریق خشک می شوند علاوه بر حفظ کیفیت دچار تغییرات مکانیکی نمی شوند.

دستگاه خشک کن دستگاه وکیوم درایرخلا مصرف انرژی بسیار کمی داشته و قابلیت شست و شوی خودکار دارد. به خاطر داشته باشید که به کمک این دستگاه می توانید موادی با رطوبت بالاتر را با سرعت بیشتر و کیفیت بالاتری خشک نمایید.

دستگاه وکیوم درایر خشک کن تحت خلا دستگاه وکیوم درایرچیست ؟

این دستگاه برای خشک کردن مواد حساس به گرما که در دمای خیلی بالا تجزیه و یا ترکیب و یا تغییر شکل پیدا می کنند عالی میباشد. دستگاه وکیوم درایربطور گسترده در صنعت دارویی , شمیایی و مواد غذایی و صنعت الکترونیکی کاربرد دارد.این دستگاه برای خشک کردن و گرم کردن مواد در خلاء استفاده دارد. بعلت استفاده از واکیوم سرعت تبخیر و خشک کردن بالا تر میرود در صورت استفاده از کندانسور در مسیر مکش پمپ واکیوم امکان بازیافت حلال هم هست .

در شرایط تحت وکیوم, نقطه جوش مواد خام کم میشود که توام با فشار کم باعث افزایش سطح تبادل حرارتی و کاهش انرژی لازم جهت بخار شون خواهد شد.·منبع گرمایی نیز میتواند بخار کم فشار و یا بخار در دستگاه وکیوم درایر تحت فشار باشد.با توجه به اینکه خشک کردن دستگاه وکیوم درایرتحت خلا و بدون تماس با جریان هموای خارجی صورت میگیرد بهترین شرایط جهت استانداردهای است .

نکته کلیدی که قبل از خرید دستگاه وکیوم خانگی:

خرید هر کالایی به اصطلاح فوت و فن های خودش را دارد، نکته بسیار مهم که در خرید دستگاه های وکیوم خانگی باید درنظر داشته باشید، نوع پاکتی هستش که میخواید باهاش عملیات وکیوم و بسته بندی را انجام بدید.دستگاه های وکیوم زیادی در بازار نیز است ولی شما باید مطمئن باشید دستگاهی که در نظر شما هستش آیا صرفا با پاکت های خاصی سازگاری دارد.

اکثر دستگاه های موجود در بازار با پاکت های خاصی سازگارند که نایاب و بسیار گران هستند ، ممکن است فروشنده در زمان خرید به این مورد اشاره نکند پس بهتر است که آگاهی کافی نسبت به این مورد داشته باشید وگرنه عملا دستگاهی یکبار مصرف و بی فایده تهیه کردید.

دستگاه خشک کن انجمادی تحت خلا

دراین دستگاه این مواد باید یخ بزننذ اما نوع انجماد آنها متفاوت از منجمد شدن مواد غذایی در یخچال است به این صورت که این مواد باید در مدت زمان بسیار کوتاهی خشک شوند چراکه اگر مدت زمان خشک شدن مواد غذایی زمان زیادی میبرد موجب خواهد شد که کریستال های یخ در بافت این مواد به وجود ایند و این امر باعث از بین رفتن بافت این محصولات خواهد شد که این امر موجب افت شدید کیفیت مواد غذایی می شود بعد از یخ زدن شدن مواد غذایی این دستگاه با مکش هوا از داخل محفظه ی انجماد موجب کم شدن فشار خواهد شد.

این کم شدن فشار موجب کاهش فشار بخار آب خواهد شد و آب موجود در این مواد بدون نیاز به افزایش دما خواهد شد و تبخیر خواهد شد به این صورت محصولات خشک می شوند بدون گرم شدن و بالا رفتن دما که می تواند موجب افزایش طول عمر این مواد شد البته به شرظی که در دمای پایین نگه داشته شوند و فقط قبل از مصرف باید از یخجال خارج شود.

نمونه هایی از استفاده پمپ وکیوم برای خشک کن تحت خلا

۱-انجمادی مواد غذایی

۲-لجن در صنعت آب و فاضلاب

۳-تولید شیر خشک

۴-وب در پردازش چوب

۵-گرانول های پلاستیکی

۶-سرامیک

۷-آجر و کاشی

خشک کن انجمادی مواد غذایی:

این روش بر اساس روند فیزیکی ایجاد میشود به طوری که در خلا آب از حات جامد و منجمد خود مستقیمابه بخار تبدیل می شود.خشک کن خلا انجمادی ابتدا محصولی که باید خشک شود توسط گازهای برودتی یخ میزندسپس آن را در خلا قرار می دهند.در خشک کن خلا انجمادی،رطوبت تصعید می شود.که به آن تصعید می گویند و به صورت بخار خارج می شود و از بین می رود.دستگاه خشک کن تحت خلا به محصول حرارت و گرما نمی دهد.

و بدون حرارت دادن به محصول و یا خشک کردن طولانی مدت از محصول آب و رطوبت را خارج می کند.خشک کردن طولانی مدت باعث ابین رفتن مواد مغزی و عطری ویتامین ها می شود.در این روش باعث تغییر جزیی ساختار و شکل ظاهری مواد مغزی و معطر و ویتامین ها تا حد زیادی تحت تاثیر خشک کردن انجمادی قرارنمی گیرند.

ساختار و شکل سلول ها در این روش شبیه اسفنجی است.که با جذب آب شکل به اولیه خود بر می گردند و در برخی موارد محصول خشک شده با محصول تازه قابل تشخیص دادن نیست.گرانول های قهوه و سایر نوشیدنی های فوری،ادویه ها و میوه های فصلی،گوشت پرندگان خشک شده که گاهی در برنامه غذایی فضا نوردان هم استفاده می شود نمونه های معمول مواد خشک شده انجمادی تحت خلا هستند گنجانده می شود.

انواع پمپ و دستگاه وکیوم خشک کن خلا

انواع پمپ و دستگاه کیوم درایر خشک کن های تحت خلا و پمپ های وکیوم فریزر درایر و خشک کن های انجمادی خشک کن تحت خلا که از نوع پمپ های وکیوم با خلا بالا هستند در پمپ وکیوم زاگرس، تعمیر،سرویس،بازسازی،و بازیابی خلا می شوند.

مراحل خشک شدن به روش انجمادی:

انجماد: محصول منجمد است. این شرایط لازم برای خشک کردن دمای پایین را به وجود میاورد.

دستگاه وکیوم درایر: پس از انجماد، محصول تحت خلاء قرار می گیرد. این امر حلال منجمد موجود در محصول توانایی این را دارد که بدون عبور از فاز مایع تبخیر شود، فرآیندی که به عنوان تصعید شناخته می شود.

گرما: برای تسریع تصعید به محصول منجمد حرارت اعمال می شود.

تراکم: صفحات کندانسور با دمای پایین، حلال تبخیر شده را با تبدیل مجدد به جامد از محفظه خلاء خارج می کنند. این فرآیند جداسازی را کامل می سازد.

خشک کن انجمادی تابشی:

خشک کن های انجمادی تابشی از اشعه مادون قرمز برای گرم کردن سینی استفاده می کنند. این نوع گرمایش امکان استفاده از سینیهای تخت ساده را فراهم میکند، زیرا منبع مادون قرمز میتواند در بالای سینیهای تخت قرار گیرد تا به سمت پایین بر روی محصول تابش کند .

و گرما بدهد گرمایش اشعه مادون قرمز امکان گرمایش بسیار یکنواخت سطح محصول را فراهم می کند، اما ظرفیت بسیار کمی برای نفوذ دارد، بنابراین بیشتر با سینی های بسیار کم عمق و ماتریس هم میتوان استفاده می شود.

خشک کن انجمادی با کمک مایکروویو

خشک کن های انجمادی با کمک مایکروویو از امواج مایکروویو برای نفوذ عمیق تر به نمونه برای تسریع فرآیند تصعید و حرارت در خشک کردن انجمادی استفاده می کنند. راه اندازی و اجرای این روش می تواند بسیار پیچیده باشد زیرا امواج مایکروویو می توانند میدان الکتریکی ایجاد کنند که قادر است گازهای موجود در محفظه نمونه را به پلاسما تبدیل می کند.

این پلاسما به طور بالقوه می تواند نمونه را بسوزاند، بنابراین حفظ قدرت مایکروویو مناسب برای سطوح خلاء ضروری است. سرعت تصعید در یک محصول می تواند بر امپدانس مایکروویو تأثیر بگذارد که در آن قدرت مایکروویو باید متناسب با آن تغییر میکند.

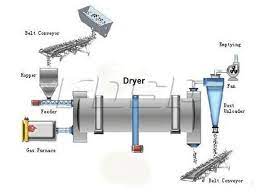

خشک کن سریع آجر (روتاری) (تونلی)

خشک کن یکی از قسمت های بسیار مهم در فرایند تولید آجر است. زمان خشک شدن و کیفیت خشت خشک دو پارامتر مهم در فرایند خشک کردن است.خشک کن ها به دو دسته کلی اتاقکی و خشک کن تونلی تقسیم می شوند. این خشک کن ها برتری مطلق نسبت به هم دیگرندارند. در کل خشک کن تونلی نسبت به اتاقکی مزایای زیادی دارد. به خصوص خشک کن های تونلی جدید که بسیار قابل کنترل می باشند. البته در مقابل، خشک کن های اتاقکی نیز مزایایی دارند.

گروه برنا گستر مفتخر است به داشتن دانش فنی خشک کن های فوق پیشرفته روز دنیا. در این خشک کن ها مکانیزم به گونه ایی است که تمامی جوانب خشت به طور مساوی در معرض حرارت و قرار میگیرد و تمامی خشت ها به صورت یکسان فرایند خشک شدن را طی میکنند. این سبک خشک کن نه تنها برای آجر عالی است بلکه برای محصولات مشابه مثل سیمان و مواد گچی نیز قابل استفاده می شود.

انواع خشک کن دستگاه وکیوم درایر

انواع سیستم های خشک کن(با هوای گرم):

۱-خشک کن های کابینتی یا سینی دار

۲- خشک کن های تونلی

۳- خشک کن پفکی

۴- خشک کن بستر سیال

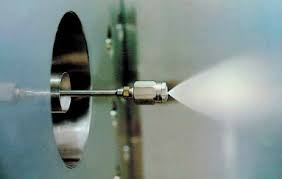

۵- خشک کن پاششی

۶- خشک کن با بستر عمیق

۷- خشک کن کوره ای

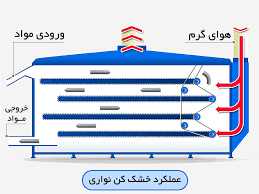

۸- خشک کن نواری

۹- خشک کن نواری ناوشکل

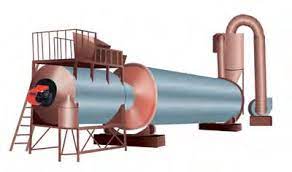

۱۰ – خشک کن دوار

۱۱- خشک کن بادی

۱۲- خشک کردن انجمادی

13-خشک کردن توسط مواد اتصال دهنده

۱۴-خشک کن مایکروویو

۱۵-خشک کن های مداوم

۱۶-خشک کن درام روتاری تک پوسته و دو پوسته و سه گانه

در این روش هوای گرم از واگن های حاوی محصول که در تونل عبورحمل می شوند رد می کند.خشک کن های تونلی جهت خشک کردن انواع سبزیجات ، میوه ها ، گیاهان دارویی و … کاربرد دارند. عملیات خشک کردن با استفاده از هوای گرم فیلتر شده و غیر مستقیم ،بدون تماس با دود ،غبار و هرگونه ایجاد آلودگی در محصول انجام میگیرد.

در خشک کن های تونلی یک منطقه ای دما در تمام قسمت های تونل یکسان است و تغییرات دما بصورت کلی انجام می گیرد، اما در خشک کن های تونلی چند منطقه ای دما در قسمت های مختلف تونل متفاوت است. این دستگاه توسط کامپیوتر کنترل می شود و نمودار های دما – زمان و رطوبت – زمان در هر لحظه قابل روئیت و ذخیره است.

خشک کن پفکی:

محصول به مدت کوتاهی تحت فشار و دمای زیاد قرار گرفته و سپس به فشار اتمسفری باز برمیگردد . خشک پفکی انفجاری، فرآیند نسبتاً جدیدی است که برای تعدادی از میوه ها و سبزی ها طور موفقیت آمیزی به کار برده شده است.در این فرآیند قطعه ی کوچکی از محصولات به مدت کوتاهی تحت فشار و دمای زیاد قرار میگیرد سپس به فشار اتمسفری بازگردانده می شود.

در نتیجه آب موجود در آن به سرعت تبخیر شده و بخارات حاصله از بخش های داخلی محصول خارج می شوند.محصول تولیدی به روش خشک کردن پفکی ، تخلل بسیار زیادی دارد و جذب مجدد آب در آن به سرعت انجام می شود . خشک کردن پفکی برای محصولاتی که مرحله خشک شدن با سرعت نزولی در آنها طولانی است ، بسیار مناسب می باشد ، زیرا تبخیر سریع رطوبت و تخلل ایجاد شده در محصول ، موجب خروج سریع رطوبت در مراحل اخر خشک کردن می شود.

فرآیند خشک کردن پفکی براساس فرآورده های مکعبی شکل که ضلعی برابر ۲ سانتی متر دارند، بیشترین بازده را دارد.این قطعات به سرعت و به طور یکنواخت خشک شده و جذب آب ،مجدداً در آن ها ظرف ۱۵ دقیقه می شود.اگر چه ممکن است، این فرآیند برای همه مواد غذایی کاربرد نداشته اما در عیت حال بالا بودن کیفیت محصول تولیدی با این روش ، انگیزه لازم برای تحقیقات بیشتر در این زمینه را ایجاد کرده است .

خشک کن بستر سیال:

سیستم نسبتاً جدید که برای خشک کردن مواد غذایی ذره ای جامد طراحی شده بستر سیالی شده است . در این سیستم ، قطعات محصول در طول زمان لازم برای خشک شدن در داخل هوای گرم به حالت معلق و و شناور باقی می مانند.همانطور که در شکل نشان داده شده جابجایی و حرکت محصول در سیستم همراه با تغیییر جرم ذرات در اثر تبخیر رطوبت ، بهبود پیدا میکند.

جابجایی محصول که در اثر سیالی شدن ذرات آن ایجاد می شود ، موجب یکسان شدن سرعت خشک شدن در تمام سطوح ماده غذایی می گردد. عامل اصلی محدود کننده فرآیند بستر سیال، اندازه ذرات ان است.همانطور که انتطار می رود ، ذرات کوچکتر را با سرعت هوای کمتری می توان به حالت تعلیق در آورد و با سرعت بیشتری خشک کرد . اگر چه این ویژگی هامطلوب و مورد نظر مااست ، ولی همه محصولات را نمی توان با این فرآیند خشک کرد.

خشک کن پاششی:

خشک کردن مواد غذایی مایع ، اغلب در خشک کن پاششی انجام می شود. در این فرآیند ، گرفتن رطوبت از ماده غذایی از طریق پاشش آن به درون هوای گرم محفظه ی خشک کن شکل میگیرد اگر چه محفظه ی خشک کن در اشکال مختلفی ساخته و مورد استفاده قرار می گیرد . با این وجود نحوه ورود قطرات ماده غذایی مایع به درون جریان هوای گرم نشان داده شده هنگامی که قطرات ماده غذایی مایع با جریان هوای گرم حرکت می کنند.

آب موجود در آن ها تبخیر شده و به همراه هوا به خارج از محفظه ی خشک کن منتقل می شود . بخش بزرگی از فرآیند خشک شدن محصول در این روش ،در طول مرحله خشک شدن با سرعت ثابت اتفاق می افتد. عامل کنترل کننده ی سرعت خشک شدن در این مرحله ، سرعت انتقال جرم از سطح قطره است .

بعد از رسیدن رطوبت به مقدار بحرانی ، ساختمان ذرات خشک شده غذا تعیین کننده سرعت خشک شدن در مرحله خشک شدن باسرعت نزولی خواهند بود. در طول این مرحله از فرآیند ، نفوذ رطوبت در داخل ذرات ، عامل کنترل کننده ی خشک شدن می باشد . ذرات خشک شده محصول ، بعد از خروج از محفظه خشک کن ، وارد یک سیکلون تفکیک کننده شده و از هوا جدا می گردند .

سپس محصول نهایی که معمولا رطوبتی کمتر از ۵% دارد ، بسته بندی شده است کیفیت محصول تولیدی با خشک کن پاششی به علت محافظت جامد آن در اثر سرمایش ناشی از تبخیر ، بسیار بالاست .هم چنین کوچک بودن اندازه ذرات جامد محصول باعث می شود که هنگام اختلاط با آب ، باز سازی به راحتی انجام گیرد.

خشک کن انجمادی:

در خشک کردن انجمادی ، با کاهش دمای محصول ، قسمت اعظم رطوبت آن به یخ تبدیل شده و سپس باکم شدن فشار محیط ، تصعید می گردد. فرآیند خشک کردن انجمادی را می توان برای بسیاری از مواد غذایی به خصوص محصولاتی که کیفیت ها از نظر مصرف کننده حائز اهمیت است ، به کار برد.

در طول خشک کردن انجمادی ، فرآیند های انتقال جرم و حرارت به طور مطلوبی انجام می شوند. بسته به شکل سیستم خشک کن ، انتقال حرارت ، از طریق لایه منجمد یا لایه خشک محصول صورت می گیرد .

انتقال حرارت از طریق لایه منجمد ، سریع بوده بنابراین محدود کننده ی سرعت خشک شدن نخواهد بود. سرعت انتقال حرارت از طریق لایه خشک کند است، زیرا ضریب هدایت حرارتی ساختمان های کاملاً متخلخل در شرایط خلاء پایین است. در هر دو حالت ، انتقال جرم در لایه خشک محصول انجام می شود .

از آنجایی که سرعت نفوذ مولکولی در خلاء کند است، بنا براین انتظار می رود که سرعت نفوذ بخار آب ، عامل محدود کنندهی سرعت خشک شدن باشد.مزایای فرآیند خشک کردن انجمادی ، بالا بودن کیفیت محصول تولیدی به دلیل پایین بودن دما در حین تصعید و حفظ ساختمان محصول می باشد این مزیت ها در برابر مصرف انرژی برای انجماد و ایجاد خلاء متعادل بوده و توجیه کننده فرآیند است.در این روش با کاهش دمای محصول ، قسمت ابزرگ رطوبت آن به یخ تبدیل شده و سپس با کاهش فشار محیط تصعید می گردد.

خشک کن های کابینتی یا سینی دار:

در این نوع از سیستم های خشک کن، برای قرار دادن محصول در معرض هوای گرم در یک فضای بسته ، از سینی یا وسایل مشابه نگه دارنده استفاده می شود، سینی های حاوی محصول در داخل یک کابینت یا محیط مشابه و در معرض هوای گرم قرار داده شده است تا فرآیند خشک شدن انجام شود .

حرکت هوا بر سطح محصول با سرعت نسبتا زیادی انجام می گیرد ، تا اطمینان حاصل شود که انتقال جرم و حرارت با بازده ای بالایی انجام می شود با یک تغییر جزئی در خشک کن کابینتی می توان در داخل محفظه آن خلاء ایجاد کرد.

در این نوع سیستم خشک کن، با استفاده از خلاء ، فشار بخار در فضای اطراف محصول در حداقل ممکن نگه داشته می شود. کاهش فشار همچنین باعث کاهش دمای تبخیر رطوبت محصول نیز می شود که در نتیجه موجب کیفیت آن خواهد شد.

در بیشتر حالات خشک کن های کابینتی به صورت ناپیوسته کار می کنند واز معایب آن ها خشک شدن غیر یکنواخت محصول درون سیستم می باشد. معمولا برای بهبود یکنواختی بیشتر باید سینی های حاوی محصول جابه جا می شوند.

خشک کن تونلی:

در این روش هوای گرم از واگن های حاوی محصول که در تونل عبورحمل می شوند رد می کند . خشک کن های تونلی جهت خشک کردن انواع سبزیجات ، میوه ها ، گیاهان دارویی و … کاربرد دارند. عملیات خشک کردن با استفاده از هوای گرم فیلتر شده و غیر مستقیم ،بدون تماس با دود ،غبار و هرگونه ایجاد آلودگی در محصول انجام میگیرد.

در خشک کن های تونلی یک منطقه ای دما در تمام قسمت های تونل یکسان است و تغییرات دما بصورت کلی انجام می گیرد، اما در خشک کن های تونلی چند منطقه ای دما در قسمت های مختلف تونل متفاوت است. این دستگاه توسط کامپیوتر کنترل می شود و نمودار های دما – زمان و رطوبت – زمان در هر لحظه قابل روئیت و ذخیره است.

هوای گرم از یک تونل وارد میشوده و با سرعت معینی از بین سینی های حاوی محصول که روی واگن حمل می شوند ، عبور میکند . واگن های محصول با سرعتی که زمان توقف لازم برای خشک شدن را تامین می کند.در داخل تونل حرکت می کنند. محصول را می توان هم جهت با جریان هوا و یا در خلاف جهت آن از داخل آن عبور داد. ترتیب موارد استفاده به نوع محصول و حساسیت خواص کیفی آن به دما ، بستگی دارد .

در سیستم های همسو ، محصول با رطوبت بالا در مجاورت هوای با دمای بالا قرار می گیرد و تبخیر، به پایین نگه داشتن دمای محصول کمک می کند. در نقاطی نزدیک به خروجی تونل ، محصول با رطوبت کمتر، در معرض هوای با دمای پایین تری قرار می گیرد .

در سیستم های غیر همسو ، محصول با رطوبت پایین در معرض هوانی با دمای بالا قرار می گیرد و گرادیان دما در نزدیکی نقطه ورودی به تونل ، کوچک است.اگر چه بازده کلی سیستم نا همسو از همسو بیشتر است ، ولی ملاحظات کیفی اجازه ی استفاده از آن را برای هر محصولی نمی دهد. برای صرفه جویی در مصرف انرژی ، هوای خروجی را در صورت امکان ، مجدداً می توان استفاده کرد .

خشک کن با بستر عمیق:

این خشک کن ها دارای بستر مشبکی بوده که روی آن ماده غذایی قرار گرفته و از پایین یک جریان گاز داغ به طرف بالا و از میان ماده گذر میکند که عمق آن ها ممکن است به چند متر نیز برسد.

خشک کن کوره ای:

یک سیستم دو طبقه ای است . کف آن سوراخ هایی وجود دارد که ماده غذایی گسترده می شود .گازهای داغی که توسط کوره ای در طبقه پایین تولید می شوند به وسیله پنکه به طرف بالا هدایت می شوند .

خشک کن نواری:

ماده به شکل مداوم توسط نقاله نواری مشبکی در سیستم نیز حمل می شودهوا به طور عمودی از میان ماده عبور میکند.

خشک کن نواری ناو شکل:

یک نقاله نواری مشبک که حالت مسطح ندارد و ناو مانند می باشدهوای داغ ۱۳۵ درجه از قسمت پایین نوار به طرف بالا جریان

خشک کن دوار:

خشک کن دوار شامل یک استوانهای است که در جهت مناسب میچرخد و به طور معمول با افق زاویه خیلی کمی دارد.

طول استوانه ۴ تا بیش از ۱۰ برابر قطرش میباشد که ممکن است از ۳/۰ تا ۳ متر تغییر کند. مواد جامد تغذیه شده به انتهای هر سیلندر وارد میشود و

به واسطه سه خاصیت چرخشی، اختلاف ارتفاع و شیب استوانه، محصول تمام شده از قسمت دیگر نیز تغذیه میکنند.

خشکن های دوار به سه گروه تقسیم میشوند: ۱) مستقیم ۲) غیرمستقیم، مستقیم ۳) غیرمستقیم

روش مستقیم روشی است که وقتی تبادل مستقیم حرارت بین جریان مواد جامد صورت میگیرد موجب کمتر شدن یا بیشتر شدن دمای جامدات می شود و روش غیرمستقیم روشی است که گرمای ملایم جدا شده از برخورد فیزیکی مواد جامد با دیوار یا لوله فلزی است

خشک کن دوار:یکی از مهمترین خشک کن هایی است .

که برای خشک کردن مواد جامد گرانول که میتوانند جریان آزاد داشته باشند و در اثر پاشیدن و به هم خوردن عمل خرد شدن قابل ملاحظهای صورت نیزنگیرد.

اگر خشک کن دوار مجهز به دستگاه مخصوصی که کیک های جامد را می شکنند باشند، میتوانند مواد خیلی چسبنده را هم به خوبی خشک کنند. در مورد خشک کردن مایعات غلیظ، مواد گلی شکل، مواد خیلی چسبنده و صمغی و موادی که به کندی خشک می شوند مناسب نمی باشند.

به علاوه مواد گوگردی و یا مواد سبکی که به راحتی توسط جریان هوا حمل می شوند. خشک کن های دوار برای خشک کردن کودهای شیمیایی از قبیل سولفات، فسفات، و نیترات آلونیوم و نمکهای پتاسیم،

همچنین موادی مانند مواد معدنی، شن، سنگ آهک، خاک رس ….

زمان خشک شدن در این خشک کنها معمولاً بین ۵ دقیقه تا ۱ ساعت و ظرفیت آنها بین چند صد کیلوگرم تا چند صدتن تغییرهم میکند.

ساختمان شماتیک یک خشک کن دوار:

یک خشک کن دوار شامل یک پوسته استوانهای چرخنده به صورت افقی و با کمی شیب به سمت قسمت خروجی خوراک است خوراک مرطوب از یک انتهای استوانه وارد و از انتهای دیگر محصول خشک شده خارج می شود،

هنگامیکه استوانه می چرخد پردههای بالا برنده مواد جامد را بالا میبرند و به داخل هوای داغ در حال جریان میپاشند و درنتیجه سطح مواد جامد به طور کامل در معرض هوای داغ قرارمیگیزد و عمل خشک شدن به طور مؤثرتری انجام میگیرد.

در محل ورود خوراک چند پره مارپیچی قرار دارد که به جلو راندن خوراک کمک میکند تا به پردههای اصلی برسد.

در محیطهای مرطوب لازم است که هوای خنک ورودی تا حدی رطوبت زدایی شود که این کار را میتوان توسط برج جذب و درمجاورت کلسیم کلراید انجام داد.

دستگاههای فرعی این خشک کن عبارتند از:

1-گرم کن هوا با شعله مستقیم و یا غیرمستقیم،

2- کانال تنظیم کردن مقدار هوا،

۳- دستگاه جمعآوری غبارات و فنها،

همچنین یک سیستم نوار نقاله برای انتقال ذرات ورودی و خروجی در بعضی موارد به یک سیستم اتوماتیک چکشی نیاز است تا موادی را که روی بالا برنده به صورت کیک قرار میگیرند را خرد کند.

تئوری خشک کن های دوار:

اگر انتقال حرارت مستقیماً از فاز گاز به فاز جامد انجام می گیرد آن را از نوع حرارت مستقیم و اگر انتقال حرارت از لوله های بخار به مواد جامد انجام می گیرد آنرا از نوع حرارت غیرمستقیم میگویند. در صورتی که جهت جریان فاز گاز و فاز جامد هم جهت لاشند .

آنرا فواری واگر مخالف جهت هم باشند آنرامتقابل گویند. براین اساس خشک کن های دوار به چهار گروه زیر تقسیم میشوند.

حرارت مستقیم، جریان متقابل:

برای موادی که باید تا دمای بالاتر گرم شوند مانند مواد معدنی، شن، سنگ آهک، خاک رس و غیره از جریان مستقیم گاز داغ استفاده میشود. برای موادی که نباید تا دمای خیلی بالاتری گرم شوند مانند سولفات آلومینوم و شکر و محصولات کریستالی مواد شیمیایی، از هوای گرم استفاده میشود.

۲) حرارت مستقیم، جریان فواری:

مواد جامدی که از آلوده شدن آن با گاز احتراق نگران نیستیم ولی باید تا دمای بالا گرم نشوند مانند سولفید آهن، سنگ گچ و مواد آلی مانند ذغال سنگ احیا نشده و مواد کشاورزی، باید در خشک کن موازی خنک نیزشوند.

۳)حرارت غیرمستقیم، جریان متقابل:

موادی نظیر پیگمان های سفید که باید تا درجه حرارت بالا گرم شوند ولی در تماس با گاز نیابد باشند.

ممکن است ساختمان خشک کن انتخاب شده از آجر نسوز ساخته شده باشد و به وسیله بخار داغ کاملاً احاطه شده باشد. در این حالت دبی جریان هوا را در مینیمم مقدار خود نگه میداریم زیرا در این حالت حرارت بوسیله هدایت از پوسته و یا لوله های مرکزی اعمل می شود.

۴) نوع مستقیم – غیرمستقیم:

این خشک کن اقتصادی تر از خشک کن مستقیم می باشد و ممکن است برای موادی که در درجه حرارت بالا خشک می شوند با استفاده از لوله بخار بکار گرفته می شوند. به عنوان مثال هوای داغ با درجه حرارت ۱۲۰۰ تا of 1400 آنرا ترک کرده است و وارد فضای حلقه مانند شده و در تماس با ماده جامد قرار میگیرد . در دمای ۱۴۰ تاfo170 آنرا ترک میکنند.

زغال سنگ خام کلاً به این روش خشک می شوند بدون آنکه مشتعل شوند و یا گرد و غبار آنها محترق شوند. قطر تقریبی این خشک کن تنها از ۳ الی ۱۰ (فوت) و طول آنها از ۲ الی ۱۰۰ فوت تغییر نیز میکند.

خشک کن دوار مستقیم:این نوع خشک کن معمولاً شامل یک استوانه فلزی ساده است و برای درجه حرارتهای پایین و یا متوسط مناسب می باشد. برای درجه حرارتهای عملیاتی که در حد پایین می باشد از فلزات با خواص مناسب آن را ساخته اند.

خشک کن لوله بخار غیرمستقیم:این نوع خشک کن شامل یک استوانه ساده است که مجهز به یک، دو و یا سه ردیف لوله می باشد ودر هنگام عملیات حاوی سیال حرارتی است و در داخل استوانه به صورت طولی نصب شده اند

. این نوع برای خشک کن هایی که دارای درجه حرارت بخار (سیال حرارتی) هستند مناسب می باشد و برای خشک کردن موادی که به آلودگی حساس هستند و نباید در تماس با گاز احتراق باشند کاربرد نیزدارد.

خشک کن کرکردهای:در این خشک کن گاز در داخل بسته سیر لوله می شود و مانند خشک کن های دوار مستقیم برای درجه حرارتهای پایین و متوسط مناسب هستند.

خشک کن مستقیم کرکرهای:هوای داغ (یا هوای سرد) ازمیان کرکره ها به داخل استوانه دوار دو جداره دویده می شوند و از لای کرکرهها عبور میکرده و به داخل بستر مواد جامد دمیده می شود و در این حال استوانه یا شل میچرخد

وجود پرههای کرکرهای مانند باعث می شود که هوای داغ به صورت یکنواخت به بستر مواد جامد رسیده و عمل انتقال حرارت و جرم بهتر صورت خواهم گرفت .

خشک کن دوار غیرمستقیم لوله بخار:لوله های بخار گرم کننده به صورت قرینه وار و متحدالمرکز در یک دو و یا سه ردیف نصب شده اند و همراه استوانه خشک کن می چرخند این لوله های بخارممکن است از نوع لوله ساده باشند.

که بخار در طول آن ضمن حرارت دادن کندانس شده و این آب کندانس شده از طریق تله بخار دفع می شود.

تله بخار دارای این خاصیت هست که مایع را اجازه می دهد که از آن عبور کرده و خارج شود ولی از خارج شدن فاز گازی ممانعت میکند.)

هوایی که از خشک کن خارج می شود تقریباً نزدیک به اشباع است زیرا مقدار هوایی که در این خشک کن لازم است، معمولاً خیلی کمتر از مقدار هوای مصرفی در خشک کنهای نوع مستقیم نیز است.

بخار داغ وارد لوله ها شده و پس از کندانس شدن از آن خارج می شود. جسم خشک شده از درون روزنه هایی که در شل قرار دارند خارج میشود.

این روزنه ها دارای دیوارهه ایی هستند که باعث می شود عمق بستر در داخل شل همیشه به اندازه کافی باقی بماند. این خشک کن ها به ویژه برای خشک کردن موادی مناسب است که زمان خشک کردن با شدت نزولی انها طولانی بوده و بتوان آنها را در زمانی نسبتاً طولانی در یک دمای ثابت نگه داشت.

است دوران شل در ضمن اینکه موجب هم زدن مواد بستر شده و از ایجاد کیک جلوگیری می کند، باعث سهولت جریان بخار آب نیز خواهند شد و به دلیل اتلاف حرارتی پایین جریان هوای خروجی، راندمان بالاست این خشک کن برای موادی که نسبت به حرارت حساس هستند مناسب است.

زیرا که درجه حرارت ماکزیمم دقیقاً قابل کنترل میباشد و این دما توسط دمای عامل گرم کننده (بخار) کنترل می شود.

در این نوع خشک کن ها معمولاً خوراک مرطوب از طریق انتقال دهنده مارپیچی و یا ریزشی به داخل خشک کن وارد می شود و در خشک کن های معمولی، محصول خشک شده در انتهای استوانه از لابه لای لوله های بخار به بیرون ریخته می شود.

بااین کار همچنین هوای استفاده شده جهت خشک کردن و دیگر گازهای موجود ازداخل خشک کن خارج می شود. به دلایل زیاد جهت جریان کاز و مواد جامد متقابل می باشد.

خشک کن بادی:

در این نوع خشک کن ماده به درون هوای داغ تزریق می شود . این مجرا ممکن است به شکل عمودی یا افقی بوده و طول آن تعیین کننده زمان توقف ماده جهت خشک شدن است.

ماده خشک کن:

ماده خشک کن، مادهای است که برای جذب بخار آب یک محیط بسته مورد صورت می گیرد. این ماده مرطوب کننده، در مجاورت خود حالت خشکی ایجاد می کند

این ترکیب کاملا بی اثر است. این مواد می توانند به صورت غیر جامد و یا به حالت مایع باشند. معمولاً خشک کن های این نوع و از دستگا های ویکوم درایر مایع شامل تریاتیلن گلیکول یا نمکهایی مثل کلرید کلسیم یا لیتیم کلرید محلول در آب می باشند.

هرچقدر محلول خشک کن غلیظ تر و فشار بخار آن کمتر باشند قدرت جذب بخار آب از هوای محیط در آن بیشتر است. قدرت جذب رطوبت مواد خشک کن در گذر زمان متغیر است. برخی از مواد زودتر قدرت جذب خود را از دست میدهند.

برای مثال الک مولکولی، فسفروس پنتوکسید، کلسیم سولفات، رُس، کلرید کلسیم، و سیلیکاژل به ترتیب دارای قدرت جذب بیشتری می باشند از مواد خشک کن در غذاها، داروها، بسته بندی ها، قطعات الکترونیک و بسیاری از صنایع تولیدی استفاده می شود. در حالت ایده آل مواد خشک کن، از نظر شیمیایی پایدارند

بسیاری از حلال های آلی با محلول های آبی غیرقابل ترکیب هستند، اما به دلیل قطبی بودن قادر به حل مقدار قابل توجهی آب هستند برای مثال دی اتیل اتر ۷ درصد از وزن خود را در آب حل می کند در حالی که تتراهیدروفوران کاملاً با آب مخلوط می شود.

آب ترکیبی است که از بین بردن بسیاری از ترکیبات به کار می رود، چون به خوبی آن ها را نگه می دارند مانند الکل ها. الکل ها به دلیل فراریت وقتی با آب ترکیب می شوند، پایداری بیشتری پیدا می کنند. هرچه حلالیت بیشتر باشد، رطوبت ان بیشتر خواهد بود زیرا آب را بهتر حل می کند. بنابراین، از بین بردن آب و ناخالصی ها از محلول می تواند به یک کار دشوار تبدیل گردد.

اگر واکنش دهنده ها نسبت به آب حساس باشند یا در مواردی که آب تأثیر مخربی بر عملکرد و سرعت واکنش نشان میدهد ضروری می باشد در چنین جایی از عوامل خشک کننده مانند هیدرید کلسیم فلز سدیم (در ترکیب با بنزوفنون) یا هیدرید آلومینیوم لیتیوم برای تخریب شیمیایی آب در حلال استفاده می شود.

روند خشک شدن چیست؟

خشک کردن یک فرآیند در وکیوم درایر انتقال جرم هست که شامل حذف آب یا حلال دیگر با استفاده از فرآیند تبخیر ازان ماده ، نیمه جامد یا مایع رخ می دهد.این فرآیند اغلب قبل از فروش یا بسته بندی محصولات به عنوان مرحله نهایی تولید استفاده می شود. مواد مختلفی که به خشک شدن طولانی مدت نیاز دارند.

روش های خشک کردن:

- مواد خشک کن

- استفاده از دستگاه های خشک کن

- استفاده از اسپری خشک کن

این نوع خشک کن ها به مقدار زیادی به طبیعت ماده خشک شونده هم بستگی دارد . خشک کن های سینی دار که گاها” کابینی یا قفسه ای نیز گفته می شود برای خشک کردن جامداتی که بایستی روی سینی نگهداری نیز شوند. از جمله مواد خمیری یا جامدات مشابه استفاده می شود. این دستگاه یک کابین با تعدادی سینی می باشد که قابل خارج کردن ازآن است . بعد از بارگذاری ، کابین بسته می شود و هوای گرم شده بین تعدادی از سینی ها جریان پیدا میکند تا رطوبت موجود در جسم را تبخیر کند . گاز خنثی ، حتی بخار داغ به جای هوا می تواند استفاده می شود ، زمانیکه مایع تبخیر شونده از جسم قابل اشتعال باشد .

وقتی مواد به خشکی مورد نظر رسید ، کابین باز نیز می شود و سینی ها با سینی های جدید عوض می شوند و عملیات مجددا ” تکرار هم می شود .

مواد گرانولی، روی توری هایی به عمق کم ریخته می شوند به طوری که هوا یا گاز دیگر می تواند به آرامی از این بستر عبور می کند. بدین طریق سریعتر جامد خشک میشود نوعی خشک کن که برای این منظور استفاده می شود خشک کن سیرکولاسیونی نیز می باشد.

جامدات کریستالی و موادی که طبیعتا” دانه ای هستند مثل سیلیکاژل در این خشک کن ها به خوبی خشک می شوند.

مواد خمیری نیز می توانند توسط یک اکسترودر به صورت گرانول درآمده و بدین طریق به راحتی خشک شوند.

مشکل عمده این نوع خشک کننده ها ناهمگونی میزان رطوبت در محصول نهایی خروجی از آن می باشد.

این نیز به خاطر عدم یک نواختی جریان گاز در قسمتهای مختلف این خشک کن می باشد، که می بایست حتی الامکان از ایجاد مناطق مرده جلوگیری کرد. بنابراین با برقرارکردن سرعت بالا در گاز می توان یک نواختی رطوبت در مناطق مختلف خشک کن را نیز بالا برد.

خشک کن های غیرمستقیم ،کوره خشک کن،

خشک کن های قفسه ای تحت خلا”: این دستگاه ها نیز خشک کن های سینی دار مستقیم ساخته می شوند با این تفاوت که از درب های درزگیری شده استفاده می شود تا بتواند خلاء ایجاد شده در خشک کن را نیز نگهدارد.

دراین خشک کن هوا یا گاز دیگری جریان نمی یابد. سینی های محتوی جامد روی قفسه هایی قرار می گیرند که توسط آب داغ یا بخار گرم می شوند و حرارت به طریق هدایت به جامد منتقل میدهیم .

بعد از بارگذاری و آب بندی ، هوای موجود در خشک کن توسط پمپ های خلاء یا اجکتور مکیده شده و بخار خروجی کندانس می شود. در نوع دیگری از این خشک کن ها برای خشک کردن خمیرها و لجن ها از ظروف استوانه ای به قطر ۱تا۲متر و ارتفاع ۳۰تا۶۰ سانتی متر که مجهز به همزن می باشند استفاده می شود. که داخل کابین خلاء قرار می گیرند. این ظروف توسط ژاکت های حرارتی با آب داغ یا بخار گرم شوند.

این خشک کن هاپرهزینه هستند و تنها در مواردی که می بایست ماده در دمای پایین و در غیاب هواخشک می شود استفاده میشود از جمله می توان به مواد دارویی اشاره کرد.

در بین همه عملیات واحدهای صنعتی در مهندسی شیمی ، شاید مربوط به خشک کردن مواد ، بیشترین کاربرد را داشته است . به این جهت ، مکانیسم خشک کردن و طراحی دستگاههای مربوطه در مقیاس صنعتی از اهمیت ویژه ای برخوردار است.

در اکثر دستگاه های وکیوم درایر عملیات مربوط به تولید مواد مخصوصا در صنایع شیمیایی ، در دستگاه وکیوم درایر یک یا چند مرحله عملیات خشک کردن در یکی از اشکال های متنوع وجود دارد. عملیات خشک کردن بر حسب موادی که باید خشک شوند، ممکن است چند ثانیه تا چندین روز طول بکشد.

فرایند خشک کردن

خشک کردن یعنی خارج کردن مقدار کمی آب یا مایعات از ماده خشک شونده تا مقدار آب یا مایع باقی مانده به حد قابل قبولی برسد.آب یا مایعات دیگر را میتوان از طریق مکانیکی بوسیه فشار یا گریز از مرکز و یا به روش حرارتی با عمل تبخیر مایع نیز ، جدا کرد. در این جا ، فقط خشک کردن بهطریق حرارتی و تبخیر مورد بحث قرار میگیرد.

بهتر است که ابتدا مقدار مایع تا حد امکان کم میشود و بعد ، ماده وارد خشک کن می شود . خشک کردن مواد جامد از عمدهترین عملیات دردستگاه وکیوم درایر خشک کردن میباشد.

مقدار مایع موجود در ماده خشک شده در دستگاه وکیوم درایراز یک محصول به محصول دیگر فرق میکند. گاهی محصول ، خالی از هر گونه مایع است که به آن ، ماده کاملا خشک در دستگاه وکیوم درایر می گویند. در اغلب موارد مقداری مایع در محصول باقی میماند، مانند نمک طعام که در حدود ۵% و زغال سنگ در حدود ۴% آب دارد.

مشخصه ویژه خشک کردن مواد جامد در این نیزاست که برای خارج کردن رطوبت در دستگاه وکیوم درایر، اول مایع همراه را به بخار تبدیل نموده و سپس بهراحتی از مواد جامد جدا میمیشود . در شرایط عادی از حرارت در دستگاه وکیوم درایر بهعنوان منبع انرژی برای خارج کردن و تبخیر مایع استفاده میشود.

مکانیسم انتقال حرارت در خشککنها اکثرا جابجایی و یا هدایت میباشد، اگر چه در همه خشککنها قسمتی از حرارت از طریق تشعشع انتقال مییابد.

دستهبندی مواد خشکشونده

در صنایع شیمیایی ، در دستگاه وکیوم درایر موادی را که عموما در حالت جامد و بهصورت محصول عرضه میشوند، میتوان بهصورت زیر دستهبندی کرد:

- بلورهای مواد آلی یا معدنی و مواد دانهای شکل که عموما بزرگتر از یک میلیمتر هستند.

- مواد جامد ذرات لاستیک مصنوعی

- خمیرها و مواد گلی شکل حاصل از فیلترها و

- پودرهای سیال در دستگاه وکیوم درایرکه معمولا کوچکتر از ۲۰۰ میکرون هستند و امکان دارد در حالت مرطوب بطور نسبی سیال باشند، ولی در حالت خشک مانند گرد و غبار میباشند، مانند بیشتر پیگمانهای رنگی و رسوبهایی که بهسرعت تهنشین میشوند.

- مایعات غلیظ که بدون جداسازی مواد جامد مرطوب آن ، باید خشک شوند.

- مایعاتی نظیر محلولهای حاصل از استخراج امولسیون.

مایعی که در خشک کردن ، تبخیر میشود، همیشه آب نیست و امکان دارد از نوع حلالهای فرار و در بعضی مواقع مواد قابل اشتعهال و یا سمی باشد.

پارامترهای موثر در خشک کردن

- انتقال حرارت از منبع به سطح مایع ، در لایه بین مایع و جامد ، از جامد به مایع ، ضریب هدایت حرارتی مایع و مواد جامد مرطوب

- محیط خشککن فشار و دمای محیط خشککن ، دستگاه وکیوم درایرترکیب گاز محیط خشککن ، سرعت نسبی محیط مجاور بستر خشککن، فشار بخار مایع و..

- خواص فیزیکی سیستم جامد مایعکشش سطحی در سطح مشترک بین جامد و مایع ، ضخامت لایه مرزی بین جامد و مایع ، نسبت سطح به حجم مایع ، ضریب نفوذ بین منافذ ، مکش مویین مایع در منافذ و…

تقسیمبندی انواع خشککنها

در صنعت ،دستگاه وکیوم درایر خشککنهای زیادی برای مصارف شیمیایی بکار میروند.هر یک از این خشککنها ویژگی خاص خود را دارند و فقط چند تایی از آنها نسبتا انعطاف پذیر هستند و برای خشک کردن دردستگاه وکیوم درایر بیش از یک نوع ماده مناسب میباشند.

بطور کلی خشککنها را میتوان بر حسب روش عملیات و یا خدمات مورد نیاز و یا نوع دستگاه طبقهبندی نیز کرد. اولین مسئله مهم در انتخاب خشککن ، توجه به تفاوت مابین خشککنهای مورد نیاز در صنایع شیمی معدنی در دستگاه وکیوم درایرو تا حدی صنایع توسعه یافته شیمی آلی ( که تولید آنها چندین تن در روز میباشد ) با واحدهای تولیدی با ظرفیت کم با محصول کمتر از ۱۰۰ کیلوگرم در روز که معمولا محصولات گرانقیمت تولید میشود ، میباشد. بطور کلی در مورد اول ،از دستگاه وکیوم درایر از خشککنهای مداوم و در مورد دوم از خشککنهای غیر مداوم استفاده میشود.

پروسه خشک کردن:

اساس کار خشک کردن در دستگاه وکیوم درایرمواد شامل تولید حرارت جهت تبخیر آب و انتقال آب تبخیر شده از داخل خشک کن توسط سیال عامل می باشد . در بعضی موارد که مواد به حرارت حساس باشند می توان اساس طراحی خشک کن بر اساس انتقال جرم صورت می گیرد که توام با ایجاد فشار منفی در داخل دستگاه می باشد .معمولاً خشک کن ها بر اساس رطوبت ورودی و خروجی و نیزر در دستگاه وکیوم درایررفیت و سایز مواد ورودی و حساسیت مواد به حرارت طراحی می شود .

در مواردی که مواد به حرارت حساسن هستند و یا در اثر گرما دردستگاه وکیوم درایرتغییر رنگ می دهند از حرارت غیرمستیقم استفاده می شود که در این نوع خشک کن ها عمده مسئله خشک کردن با انتقال جرم نیز انجام می گیرد .

هوای محیط در یک واحد هوا ساز تا درجه حرارت مورد نیاز گرم شده و توسط یک دستگاه فن در دستگاه وکیوم درایر داخل استوانه خشک کن جریان پیدا میکند . داخل دستگاه با توجه به پروسه خشک کردن، به چند ناحیه تقسیم شده و در هر ناحیه پره های هدایت مواد با زاویه ای متفاوت، عمل پراکنده کردن موادرا در سطح مقطع خشک کن و در مقابل هوا ،دردستگاه وکیوم درایر انجام می دهند

و با این ترتیب سطح انتقال حرارت و انتقال جرم به حداکثر نیز می رسد. سیال عامل گرم پس از عبور از میان مواد امکان انتقال حرارت و انتقال جرم را افزایش نیز می دهند . یک پارامتر مهم دردستگاه وکیوم درایر طراحی ، سرعت جرمی سیال می باشد که افزایش پارامترفوق باعث افزایش راندمان خشک کن و نیز افزایش سرعت انتقال جرم در خشک کن و باعث فرارمواد از خشک کن می شود

شیب خشک کن هادر دستگاه وکیوم درایر معمولاً بین 1 – ۴ درجه می باشد و سرعت دورانی آنها بین 1-5 می باشد .این پارامتر را با توجه به خواص فیزیکی مواد باید در یک نقطه بهینه کرد و معمولاً برای مواد درشت در محدوده انتخاب می شود .

هوای خروجی از خشک کن دستگاه وکیوم درایرنیز توسط یک دستگاه مولتی سیکلون و فیلتر کیسه ای تصفیه می شود

نکته مهم دیگر در طراحی خشک کن ، جهت حرکت هوا دردستگاه وکیوم درایرو مواد می باشد که انتخاب سیستم فوق نیز تابعی از شرایط فیزیکی و شیمیایی مواد و پروسس دستگاه وکیوم درایرمی باشد .

به طور کلی خشک کن های دوار از لحاظ تماس مواد با هوای محترقه به دو دسته تقسیم می شوند:

1– مستقیم که مواد و هوای داغ در تماس با یکدیگر می باشند.

۲ – غیر مستقیم که هوای داغ و مواد با هم در تماس نیز نمی باشند .

خشک کن های مستقیم و غیر مستقیم نیز به دو دسته تقسیم و به شرح زیر ساخته می شوند :

1– هم جهت که مواد و سیال عامل در یک جهت نیز حرکت می کنند.

۲ – غیر هم جهت که مواد دردستگاه وکیوم درایرو سیال عامل مخالف جهت یکدیگر حرکت می کنند .

خشک کن های طراحی شده در شرکت دیرین صنعت باختر براساس نوع پروسه نیز می باشد

خشک کن های ثابت :

عملیات خشک کردن دردستگاه وکیوم درایر عموما” به دو صورت ناپیوسته یا پیوسته و مداوم انجام می گیرد. در فرآیند ناپیوسته معمولا” مقداری جسم جامد تر در مجاور جریان هوا قرار می گیرد و این جریان هوا باعث تبخیر آب جسم تر می گردد

درفرآیند مداوم معمولا” جسم تر و همینطور جریان گاز از داخل دستگاهی عبور می کنند و زمان اقامت کافی به آن جهت خشک شدن در دستگاه وکیوم درایرداده می شود

دستگاههایی که عمل خشک کردن را انجام می دهند با توجه به پارامترهای زیر انتخاب می شوند :

۱- روش فرآیند ، پیوسته یا نا پیوسته بودن عملیات : در روش ناپیوسته دستگاه خشک کن وکیوم درایر با مواد مرطوب باردهی شده و در آن تا خشک شدن باقی می ماند ، سپس خالی شده و مجددا” با مواد مرطوب پر می شود . در خشک کن های مداوم به صورت پیوسته مواد و گاز خنک کننده وارد و خارج نیز می شوند .

۲- روش اعمال حرارت مورد نیاز برای تبخیر رطوبت : در خشک کن های مستقیم ،دستگاه وکیوم درایر حرارت با تماس مستقیم ماه یا گاز داغ به آن منتقل می شود .

در خشک کن های غیر مستقیم ، حرارت به طریق هدایت از سطح یا تشعشعات IR یا روشهای دیگر به جسم مرطوب رسیده و از گاز تنها برای حمل رطوبت خارج شده از جسم استفاده نیز می کنند .

۳- طبیعت ماده خشک شونده ، ما ممکن است جامد سختی مثل چوب باشد ، ماده نرمی مثل پارچه و کاغذ یا جامد دانه ای شکل مثل مواد کریستالی ، خمیر غلیظ یا اسلاری باشد . شکل فیزیکی ماده می تواند در تعیین نوع خشک کن دستگاه وکیوم درایرموثر باشد

خشک کن های ناپیوسته :

این نوع خشک کن ها به مقدار زیادی به طبیعت ماده خشک شونده در دستگاه وکیوم درایربستگی دارد . خشک کن های سینی دار که گاها” کابینی یا قفسه ای نیز گفته می شود برای خشک کردن در دستگاه وکیوم درایر جامداتی که بایستی روی سینی نگهداری شوند از جمله مواد خمیری (کیک ی) یا جامدات مشابه استفاده می شود.

این دستگاه وکیوم درایر شامل یک کابین با تعدادی سینی می باشد که قابل خارج کردن ازآن می باشند .

بعد از بارگذاری ، کابین بسته می شود و هوای گرم شده بین تعدادی از سینی ها جریان پیدا می کند تا رطوبت موجود در جسم را تبخیر نیز کند . گاز خنثی ، حتی بخار داغ به جای هوا می تواند در دستگاه وکیوم درایر استفاده شود ،

زمانیکه مایع تبخیر شونده از جسم قابل اشتعال باشد . وقتی مواد به خشکی در دستگاه وکیوم درایر مورد نظر رسید ، کابین باز می شود و سینی ها با سینی های جدید عوض می شوند و عملیات مجددا ” تکرار می شود .

مواد گرانولی، روی توری هایی به عمق کم ریخته می شوند به طوری که هوا یا گاز دیگر می تواند به آرامی از این بستر عبور کند. بدین طریق سریعتر جامد خشک خواهد شد. نوعی خشک کن که در دستگاه وکیوم درایربرای این منظور استفاده می شود خشک کن سیرکولاسیونی می باشد.

جامدات کریستالی در دستگاه وکیوم درایرو موادی که طبیعتا” دانه ای هستند مثل سیلیکاژل در این خشک کن ها به خوبی خشک می شوند. مواد خمیری نیز می توانند توسط یک اکسترودر به صورت گرانول درآمده و بدین طریق به راحتی خشک می شوند.

مشکل عمده این نوع خشک کننده ها در دستگاه وکیوم درایر ناهمگونی میزان رطوبت در محصول نهایی خروجی از آن می باشد. این نیز به خاطر عدم یک نواختی جریان گاز در قسمتهای مختلف این خشک کن می باشد، که می بایست حتی الامکان از ایجاد مناطق مرده هم جلوگیری کرد.

خشک کن های مداوم:

این خشک کن ها با توجه به حجم محصول نسبتا” کوچک ، با دیگر دستگاههای دستگاه وکیوم درایروکیوم درایرموجود در فرایند شیمیایی تطابق بیشتری داشته و نیاز به ذخیره و انبار کردن قبل از خشک کن ندارند. محصول به دست آمده محتوی رطوبت یکنواخت تری است و هزینه به ازاء واحد وزن محصول نسبتا”کم است.

شبیه خشک کن های ناپیوسته نوع خشک کن دستگاه وکیوم درایریا ساختار آن به شرایط ماده خشک شونده بستگی دارد.

در بسیاری از این خشک کن ها ،در دستگاه وکیوم درایر جسم جامد در خشک کن حرکت کرده و با جریان گاز تماس می یابد

حرکت جامد و جریان گاز ممکن است همسو، ناهمسو یا به صورت متقاطع باشد. در جریان های ناهمسو دستگاه وکیوم درایر، داغ ترین گاز در تماس با خشک ترین جامد قرار می گیرد ، به طوری که دمای جامد تا حد امکان به دمای گاز ورودی نزدیک تر می شود. این روش سریع ترین حالت خشک شدن را نتیجه خواهد داد و در مواردی باعث صدمه دیدن محصول خواهد شد.

از طرفی جسم جامد مقدار زیادی از حرارت موجود در گاز را از خشک کن خارج می کند. در جریان های همسو ، جامد مرطوب با داغ ترین گاز مجاور می شود و جامد تنها تا دمای مرطوب گاز گرم خواهد شد و در این حالت حتی مواد حساس بر دما نیز می توانند بدون ایجاد اشکال خشک شوند.در جریان های موازی کنترل بیشتری روی میزان رطوبت محصول وجود دارد.

خشک کن های بشکه ای :

مواد سیال همچون محلول ها ، لجن و خمیرها می توانند روی خشک کن های غیر مستقیمی که به خشک کن های دستگاه وکیوم درایربشکه ای شناخته می شوند به رطوبت مورد نظر برسند. بشکه از داخل توسط بخار گرم شده و قسمتی از آن در حوضچه مواد خشک شونده غوطه ور می باشد.

این دستگاه وکیوم درایرشامل یک کابین با تعدادی سینی می باشد که قابل خارج کردن ازآن می باشند. بعد از بارگذاری، کابین بسته می شود و هوای گرم شده ین تعدادی سینی ها جریان می یابد تا رطوبت موجود در جسم را تبخیر نیز کند. گاز خنثی، حتی بخار داغ به جای هوا می تواند استفاده شود، زمانیکه مایع تبخیر شونده از جسم قابل اشتعال هم باشد.

وقتی مواد به خشکی مورد نظر رسید، کابین باز می شود و سینی ها با سینی های جدید عوض می شوند و عملیات مجددا ” تکرار می شود.

مواد گرانولی، روی توری هایی به عمق کم ریخته می شوند به طوری که هوا یا گاز دیگر می تواند به آرامی از این بستر عبور کند.

بدین طریق سریعتر جامد خشک خواهد شد. نوعی خشک کن که برای این منظور استفاده می شود خشک کن سیرکولاسیونی نیز می باشد.

جامدادت کریستالی و موادی که طبیعتا” دانه ای هستند مثل سیلیکاژل در این خشک کن ها به خوبی خشک می شوند. مواد خمیری نیز می توانند توسط یک اکسترودر به صورت گرانول درآمده و بدین طریق به راحتی خشک شوند.مشکل عمده این نوع خشک کننده ها دستگاه وکیوم درایردر ناهمگونی میزان رطوبت در محصول نهایی خروجی از آن می باشد.

خشک کن های خورشیدی:

بهترین وبه صرفهترین روشها برای خشک کردن در دستگاه وکیوم درایر مواد غذایی استفاده ازانرژی پاک و تجدید پذیر خورشیدی است. خشککنهای خورشیدی به طور کلی دو نوع اکتیو و پسیومی است .

- روش پسیو:

یک روش در دستگاه وکیوم درایر سیستم گردشی طبیعی است. آنها معمولاً در سایزی ساخته میشوند که بتوانند برای یک مزرعه استفاده شوند در این سیستمها هوای گرم در بین محصولات از طریق فشار هوا جریان پیدا نیز میکند.

- روش اکتیو:

مانند روش پسیو توسط نور خورشید هم است.خشک کردن در هوای آزاد یا بدون افزایش زمانی اتفاق می افتد که مواد غذایی در معرض نور خورشید و باد با قرار دادن آن در سینی ها، در قفسه ها و یا در زمین قرار می گیرند.خوبی های محصولات خشک کردن در دستگاه وکیوم درایر به طور مستقیم در هوای آزاد این است که تقریبا هیچ هزینه ای برای سوخت و لوازم نباید توسط کشاورز صرف شود. با این حال، محصولات خشک شده در دستگاه وکیوم درایر اغلب با کیفیت بسیار پایین به علت سطوح مختلف درجه حرارت و آلودگی محصولات با گرد و غبار، حشرات و برگ ها است.

انواع دستگاه خشک کن خورشیدی

اصولاً چهار نوع از این خشک کن در دستگاه وکیوم درایر وجود دارد:

۱- خشک کن های خورشیدی مستقیم

در این خشکی ها مواد خشک شده در یک محفظه شفاف شیشه یا پلاستیک قرار نیز می گیرند. گرمای آفتاب که خشک می شود و محفظه آن باعث ایجاد گرما می شود به دلیل “اثر خانه سبز” ، محفظه خشک معمولاً سیاه رنگ می شود تا حداکثر گرما را جذب کند.

۲-خشک کن های خورشیدی غیرمستقیم

در این خشک کن ها ، خورشید به طور مستقیم روی ماده ای که خشک می شود اصلا عمل نمی کند ، بنابراین آنها را در تهیه آن دسته از محصولاتی که میزان ویتامین آنها در اثر نور خورشید از بین می رود ، مفید می سازند.محصولات با هوای گرم گرم شده به وسیله خورشید خشک می شوند.

۳-خشک کن های حالت مختلط

در این خشک کن ها عمل ترکیبی از حادثه تابش خورشیدی روی ماده ای که باید خشک شود و هوای گرم شده در جمع کننده خورشیدی گرمای لازم برای عملیات خشک کردن را فراهم می سازد .

۴-خشک کن های خورشیدی ترکیبی

در این خشک کن ها ، اگرچه از خورشید برای خشک کردن محصولات استفاده می شود ، از فن آوری های دیگر برای ایجاد حرکت هوا نیز در خشک کن ها استفاده می شود.خشک کن خورشیدی وکیوم درایر در تونل خورشیدی ترکیبی از ساخت و ساز ساده، استفاده از انرژی های تجدید پذیر و مدیریت آسان است. این مدل با یک فن رانندگی با توان مصرفی مجهز شده است.

انرژی حرارتی حاصل از تابش خورشیدی تا ۶۰ کیلووات ساعت در روز (معادل ۱۵ کیلوگرم هیزم) است. به عنوان یک توسعه همکاری بین موسسه مهندسی کشاورزی در مناطق گرمسیری و زیرمجموعه دانشگاه تونل خورشیدی در حال انجام عملیات تجاری در بیش از ۶۰ کشور در سراسر جهان نیز است

هزینه ساخت میوه خشک کن خورشیدی:

بدون نیاز به یک سرمایه گذاری برای راه اندازی

خشک کن خورشیدی در دستگاه وکیوم درایر از لوازم خانگی، اما بدون هزینه برای سوخت عملکرد اصلی این دستگاه است که حرارت را به دمای ثابت با انرژی خورشیدی، که باعث می شود استخراج رطوبت از محصولات در داخل یک اتاق خشک، را تسهیل کند. تهویه با نرخ ثابت از طریق ورودی ها و خروجی های هوای تعریف شده، پنکه های خورشیدی هم یا اختلاف دما، به علت ارتفاع یا ارتفاع عمودی فعال می شود.

در خشک کن های خورشید مستقیم مواد غذایی در جعبه ها با یک درب شفاف قرار داده می شود. درجه حرارت در خشک کن مطابق با اثر گلخانه ای مطرح نیز می شود و مبادله هوا توسط تهویه مطبوع تنظیم می شود. غذا در معرض نور مستقیم خورشید در خورشید غیر مستقیم نیست زیرا هوا تازه به طور جداگانه از محفظه غذا گرم می شود.

این روش برای خشک کردن غذاهایی که از نظر تغذیه مستقیم در معرض نور مستقیم خورشید از دست می رود، ترجیح داده می شود. خشک کنهای ترکیبی انرژی خورشیدی را با یک سوخت فسیلی یا سوخت زیست توده ترکیب می کنند در نظر گرفتن خشک کردن خورشیدی، مقایسه گزینه های خشک کردن مختلف در دسترس است.خشک کردن خورشیدی در دستگاه وکیوم درایر تنها زمانی موفق خواهد بود که فواید را نسبت به روش های خشک کردن موجود نشان دهد.

در مقایسه با روش سنتی خشک کردن در خارج از یک میدان باز، این مدل از خشک کن ها از آلودگی تولید توسط گرد و غبار، حشرات و غیره جلوگیری هم می کنند و از این طریق کیفیت را فراهم می کنند. آنها به کشاورزان خرده فروشی اجازه می دهند برداشت خود را به کالاهای قابل نگهداری و قابل فروش تبدیل کنند که آنها نیز می توانند در فصل بهار با قیمت های بالاتر فروش پیدا کنند.

دمای ثابت و تهویه اجازه می دهد فرآیند خشک شدن سازگار باشد که به کیفیت محصول و قیمت های بالاتر نیز منجر می شود. با این حال، هزینه های سرمایه گذاری خورشیدی خورشید بسیار متفاوت تر است، بسته به اندازه خورشیدی مواد قابل استفاده در محل و شرایط محیطی، مانند شیب و نمایش در کنار، فصل بارانی است .

خشک کردن مواد غذایی از طریق خشک کن خورشیدی در دستگاه وکیوم درایر از ۱۰ قرن پیش از میلاد مسیح در خاورمیانه و آسیا متداول ترین روش برای افزایش طول عمر مواد غذایی بوده است. با خشک کردن، آب از ماده غذایی حذف می شود که این امر مانع از رشد باکتری ها، مخمر ها و کپک ها هم می شود.

خشک کن صنعتی

از میوه خشک به عنوان یکی از تنقلات مفید درجامعه امروزی یاد که دلایل زیادی برای آن میتوان نام برد. با افزایش و تمایل به میوه خشک ، متخصصان بر این شدند تا دستگاه هایی با عنوان خشک کن صنعتی تولید و روانه بازار بکنند به هم دلیل هم اکنون بازار میوه خشک رونق بسیاری دارد و شرکت های مختلفی در این زمینه و کسب وکار به سرمایه گذاری می پردازند در این مقاله انواع خشک کن صنعتی در دستگاه وکیوم درایر بررسی میکنیم. با تاوریس صنعت همراه باشید.

انواع خشک کن صنعتی :

- خشک کن صنعتی تونلی در دستگاه وکیوم درایر

- خشک کن صنعتی کابینتی در دستگاه وکیوم درایر

- خشک کن صنعتی برقی در دستگاه وکیوم درایر

- خشک کن صنعتی گازی در دستگاه وکیوم درایر

- دستگاه خشک کن صنعتی انجمادی در دستگاه وکیوم درایر

دستگاه های خشک کن صنعتی انواع مختلفی دارد که در سایزها و اندازه و توانهای مختلفی تولید و به بازار راه پیدا میکند .انواع میوه های خوشمزه و هم چنین خشکبار می باشد شرکت های بزرگی توانستند با خرید دستگاه های صنعتی نسبت به نیاز خود به تولید میوه خشک رو بیاورند و به دستاورد های زیادی دست یابند و حتی به بازار های خارج از کشور نیز صادرات داشته نیز باشند.

موارد مهم در انتخاب خشک کن صنعتی:

- جنس بدنه

- نوع مصرفی سوخت دستگاه

- عایق و پوشش حرارتی انواع خشک کن صنعتی

- برند لوازم برقی

- جنس سینی های های به کاربرده شده در دستگاه

دوستانی که می خواهند یک خشک کن در دستگاه وکیوم درایر صنعتی تهیه بکنند باید به موارد بالا توجه داشته باشند تا بتوانند بهترین انتخاب را داشته باشند.شرکت تولیدی تاوریس صنعت یکی از تولید کنندگان وعرضه کننده انواع خشک کن صنعتی نیز است و چندین سال است که با بکارگیری نیروهای متخصص توانستند با کیفیت ترین دستگاه های خشک کن صنعتی را تولید کنند و چون این دستگاه ها به وسیله مهندسان ساخته شدند کاملا شامل گارانتی می شوند .

دو نوع میتوان میوه ها را خشک کرد: ۱- به روش سنتی

که از دیرباز درایران رواج داشته و خانواده ها برای مصرف روزانه خود را از آن استفاده میکردند.

۲- به روش صنعتی : امروزه انواه خشک کن صنعتی به بازار آمده که در ادامه اشاره خواهیم داشت.

افزایش تقاضا

با افزایش و تمایل به میوه خشک ، متخصصان بر این شدند تا دستگاه هایی با عنوان خشک کن صنعتی در دستگاه وکیوم درایر تولید و روانه بازار بکنند به هم دلیل هم اکنون بازار میوه خشک رونق زیادی نیز دارد و شرکت های مختلفی در این زمینه و کسب وکار به سرمایه گذاری می پردازند در این مقاله انواع خشک کن صنعتی بررسی می کنیم .

دستگاه های خشک کن صنعتی انواع مختلفی دارد که در سایزها و اندازه و توانهای مختلفی تولید و به بازار، روانه می شوند.انواع میوه های خوشمزه و هم چنین خشکبار می باشد شرکت های بزرگی توانستند با خرید دستگاههای صنعتی دستگاه وکیوم درایر نسبت به نیاز خود به تولید میوه خشک رو بیاورند و به دستاورد های زیادی دست یابند و حتی به بازار های خارج از کشور نیز صادرات داشته باشند.

موارد مهم در انتخاب خشک کن صنعتی

- جنس بدنه

- نوع مصرفی سوخت دستگاه

- عایق و پوشش حرارتی انواع خشک کن صنعتی

- برند لوازم برقی

- جنس سینی های های به کار برده شده در دستگاه

خشک کن صنعتی تونلی

این خشک کن شبیه به تونل است که در دو نوع وا گنی و نواری تولید می شود. محصول از یک سمت تونل وارد دستگاه میشود و از طرف دیگر خشک و خارج میشود.

خشک کن صنعتی کابینی

دستگاه خشک کن کابینی در دو نمونه دو کابین و تک کابین تولید میشود که از نظر روش رطوبت گیری و فناوری کاملاً به هم شبیه هستند. تنها تفاوت در ظرفیت تولید ان است که در نمونه دو کابین ظرفیت بیشتر است. نمونههای کابینی مجهز به یک منبع تولید حرارت هستند.

ماشین آلات شبیه به یخچال ساید بای ساید بوده که به قفسه های فلزی سینی دار کشویی نیز مجهز هستند. اسلایس هر نوع محصول غذایی یا شیمیایی در داخل این سینی ها چیده می شود. حرارت غیرمستقیم از طریق فنهای دستگاه به کابین منتقل شده و به صورت هم زمان و کاملاً یکدست، محصول را خشک نیز میکند.

این ماشینآلات کنترل بسیار دقیقی بر درجه حرارت کابین داشته و با دقت بالا و فرمول های آماده، انواع محصولات غذایی شیمیایی را بدون هیچ آسیبی، رطوبت گیری هم میکنند.

دستگاه خشککن مایع یا دستگاه آبگیر سانتریفیوژ یکی از ماشینآلات زیرمجموعه خط تولید سبزی خشکشده یا سبزی سرخشده است. البته این دستگاه در خط تولید میوه خشکشده هم کاربرد دارد. بعد از شستشوی انواع سبزیهای و میوهجات، آب باعث کم شدن عمر محصولات غذایی شده و امکان بستهبندی صنعتی آنها را از هم از بین میبرد.

خشککن مایع رطوبت و آب اضافی بر روی بدنه سبزی و میوه را با سرعتبالا و بهراحتی جدا کرده و برای مرحله بستهبندی در خط تولید سبزی و میوه تازه و یا خشکشده آماده میکند. در این مطلب در پایگاه دانش بهفر ماشین اطلس البرز دستگاه خشککن مایع یا دستگاه آبگیر سانتریفیوژ را با توضیحات کامل و قیمت خرید به شما معرفی خواهیم کرد…

خشککن مایع یا آبگیر

۱- تابلو برق:

دستگاه وکیوم درایر مدل مایع یا ابگیر مجهز به یک تابلو برق است که برق الکتروموتور را تأمین میکند. این دستگاه قابلیت کارکرد با برق تک فاز یا سه فاز را دارد.

۲- الکتروموتور:

این دستگاه مجهز به یک الکتروموتور تک فاز یا ۳ فاز هم است که میتواند بر اساس نیاز مشتری سفارشیسازی شود.الکتروموتور نمونههای مشابه دستگاه خشککن مایع بازار، در زیر مخزن آن قرار دارد. وجود الکتروموتور در زیر مخزن آبگیر دو اشکال عمده را ایجاد میکند.

فشار به الکتروموتور

در نمونههای مشابه محور اصلی آبگیر با محور الکتروموتور خشککن مایع یکی است. این نقص فنی باعث ایجاد فشار بیشازحد به الکتروموتور شده و عمر آن را کم میکند.

آب خوردگی الکتروموتور

از طرفی الکتروموتور در زیر مخزن خشککن مایع قرار میگیرد. وجود الکتروموتور در زیر مخزن آبگیر امکان آسیبپذیری آن را توسط آب مخزن سانتریفیوژ افزایش میدهد. با ایجاد کمترین نشتی، آب بر روی الکتروموتور ریخته و باعث سوختن آن میشود.

الکتروموتور دستگاه خشککن مایع به فر ماشین در کنار مخزن سانتریفیوژ قرارگرفته و توسط یک تسمه به محور مخزن متصل میشود. انتقال انرژی از طریق تسمه فشار به الکتروموتور را کاهش میدهد.از طرفی خطر آب خوردگی و سوختن الکتروموتور را به صفر نیز میرساند.

۳-مخزن خشککن مایع

دستگاه خشک کن مایع مجهز به یک مخزن است که بسته به خاسته مشتری میتواند از آهن یا استیل ساخته شود.این مخزن قابلیت گردش را دارد. همانطور که گفته شد نیروی الکتروموتور به مخزن خشککن مایع انتقال دادده و آن را به گردش درمیاورد.

نکته: بر اساس نیاز مشتری میتوان قابلیت کنترل سرعت گردش مخزن خشککن مایع را بر روی این دستگاه خشک کن مایع قرارداد.

۴- سبد محصول:

سبد میوه یا سبزی شسته شده در داخل مخزن دستگاه خشککن قرار میگیرد. درب مخزن بستهشده و الکتروموتور مخزن آبگیر را به حرکت درمیاورد. درنتیجه سرعتبالای گردش مخزن و نیروی گریز از مرکز ، رطوبت اضافی را از بدنه میوه یا سبزی جدا میکند. محصول از داخل مخزن خارجشده و به خط تولید منتقل میشود.