آشنایی با ۳ نوع دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک ۱۰۰ گرمی

یکی از مهمترین صنایع که در ایران مشغول به فعالیت بوده و افراد زیادی را به خود مشغول کرده است، تولید محصولات پلاستیکی کاربردی می باشد. این تولیدات به دلیل کاربرد زیادی که در زندگی دارد امروزه به شدت مورد توجه و تقاضا بوده افراد زیادی آنها را تهیه می کنند.

اما طبیعتا برای راه اندازی یک خط تولید لوازم پلاستیکی و بطری نیاز به دستگاه تزریق پلاستیک مخصوص است. این دستگاه ها ساختاری ویژه ای داشته و به گونه ای می توان از آنها بهره گرفت که تولیدات با کیفیت و عالی راهی بازار شود.

دستگاه تزریق پلاستیک ۱۰۰ گرمی قادر به تولید قطعات پلاستیکی کوچک مانند: درب دبه و سطل و قاشق و چنگال یک بار مصرف و غیره می باشد. نام گذاری دستگاه تزریق بر اساس ظرفیت تزریق و قدرت گیره صورت می گیرد. در واقع دستگاه تزریق پلاستیک ۱۰۰ گرمی دارای قدرت گیره ۸۰ الی ۱۰۰ تن می باشد. در اصطلاح به این دستگاه های تزریق پلاستیک ۱۰۰ تن می گویند.

امروزه ماشین آلات تزریق پلاستیک چینی در انواع تناژ گیره و ظرفیت های تزریق متنوع به صورت نو و دست دوم در ایران خرید و فروش می گردند.

دستگاه های تزریق پلاستیک دست دوم توسط شرکت فامکو قابل تامین بوده و از لحاظ قیمت دارای اختلاف قابل ملاحظه ای نسبت به دستگاه تزریق پلاستیک نو دارد. یکی از مشخصات دستگاه تزریق پلاستیک ۱۰۰ گرمی فاصله میله های راهنما بوده که تقریبا ۴۰ سانتی متر می باشد. البته بر اساس سری های سیلندری که در دستگاه تزریق پلاستیک ۱۰۰ گرمی قرار می گیرد.

میزان ظرفیت تزریق افزایش پیدا می کند. اکثر شرکت های چینی دستگاه تزریق پلاستیک ۱۰۰ تنی با ظرفیت تزریق ۱۵۰ گرمی تولید کرده اما دستگاه های تزریق پلاستیک ۱۰۰ گرمی تولید شده توسط فامکو دارای ظرفیت تزریق بالاتر ۲۰۰ تا ۳۰۰ گرم می باشد. قیمت دستگاه های تزریق پلاستیک ۱۰۰ گرمی فامکو مقرون به صرفه بوده و جهت تولید بسیاری از محصولات مناسب است.

فهرست مطالب

فرایند دستگاه تزریق پلاستیک:

قالبگیری تزریقی کاربردیترین فرآیند تولید برای ساخت انواع قطعات پلاستیکی است. طیف گسترده ای از محصولات با استفاده از این روش تولید میشوند که از نظر اندازه، پیچیدگی و کاربرد بایکدیگر متفاوت هستند. در فرآیند تزریق پلاستیک از انواع ترکیبات پلاستیکی مانند پلیکربنات، پلیاستایرن، پلیاتیلن، پلیپروپیلن، پلی وینیلکلراید، اکریلیک و تفلون برای تولید محصول نهایی استفاده میشود.

سازوکار دستگاه تزریق پلاستیک:

لبههای دستگاه قالبگیری تزریقی را میتوان به صورت افقی یا عمودی بست. اکثر دستگاهها به صورت افقی بسته میشوند، اما دستگاه تزریق عمودی در برخی از کاربردها مانند قالب ریزی و ساخت یکسری سازهها استفاده میشود، که به دستگاه اجازه میدهد از جاذبه زمین استفاده کند. بعضی از دستگاههای عمودی نیز نیازی به بستن قالب ندارند.

روشهای زیادی برای بستن روی صفحه وجود دارد که معمولترین آنها گیرههای دستی است (هر دو نیمه به صفحهها پیچ میشوند). با این حال گیرههای هیدرولیکی (از چوک ها برای نگه داشتن ابزار در جای خود استفاده میشود) و گیره های مغناطیسی نیز استفاده میشود. گیرههای مغناطیسی و هیدرولیکی در مواردی که نیاز به تغییر سریع ابزار باشد مورد استفاده قرار می گیرند.

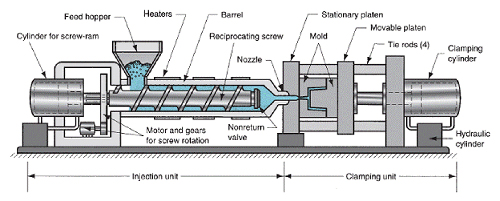

دستگاه تزریق پلاستیک به دو بخش تقسیم بندی میشود:

1.گیره دستگاه

۲.قسمت تزریق

دو نوع روش باز و بست وجود دارد، مکانیزم این دستگاه به این صورت است که ابتدا در بخش گیره (بخش دورچین شکل زیر)، گیره به صورت دستی و در ادامه قسمت تزریق قالب مستقیماً با یک سیلندر هیدرولیکی باز و بسته میشود.

اجزای اصلی دستگاه قالب گیری تزریقی

دستگاه های تزریق پلاستیک از قیف تغذیه، مته , مارپیچی و واحد حرارتی تشکیل شدهاند. در واقع قالبها در صفحات گیرهی دستگاه قفل شده و سپس پلاستیک از دهانه اسپرو به داخل قالب تزریق شده و در نهایت قطعه تزریقی ایجاد میشود .

واحد تزریق دستگاه تزریق پلاستیک

از چهار جزء اصلی تشکیل شده است:

- موتور اسکرو

- پیچ و بشکه رفت و برگشتی

- بخاری ، ترموکوپل ، پیستون حلقه ای

- ورق صفحه ای (پیچ RR)

واحد گیره دستگاه تزریق پلاستیک

از سه جزء اصلی تشکیل شده است:

- قالب

- گیره بیرونی موتور

- میلههای گیره (میلههای راهنما)

کاربرد دستگاه تزریق پلاستیک

در قالب تزریق پلاستیک از رزینهای پلاستیکی , گرانول یا گلولهای شکل برای تولید محصولات مختلف از اجزای خودرو و هواپیما گرفته تا ظروف نگهداری، قطعات آلات موسیقی و شانههای مو استفاده میشود. از دستگاه تزریق پلاستیک برای تولید قطعات پلاستیکی دیواره نازک برای کاربردهای بسیار متنوع استفاده میشود که یکی از رایج ترین آنها پلاستیک است.

محفظه پلاستیکی , یک محفظه دیواره نازک است در محصولات مختلفی از جمله لوازم خانگی، وسایل الکترونیکی مصرفی، ابزار برقی و همچنین در ساخت داشبورد , خودرو مورد استفاده قرار میگیرند. سایر محصولات رایج دیواره نازک شامل : (انواع مختلف ظروف باز ، مانند سطلها است.) از دستگاه تزریق برای تولید چندین مورد روزمره مانند مسواک یا اسباب بازی های کوچک پلاستیکی نیز استفاده می شود. علاوه بر این بسیاری از دستگاههای پزشکی، از جمله دریچهها و سرنگها، با استفاده از این دستگاه تولید میشوند.

عمده کاربرد این دستگاهها در ایران به تولید انواع سبد میوه، گلدان، سطل، ظروف , آشپزخانه پلاستیکی، قطعات خودرو و … اختصاص دارد. از این رو معمولاً نام این دستگاه در کنار محصول نیز بکار می رود. بعنوان مثال دستگاه تزریق پلاستیک سبد میوه و…

انواع دستگاه قالب گیری تزریقی

دستگاه تزریق عمدتاً ، براساس میزان قدرت گیره طبقه بندی میشوند. درحقیقت هر اندازه قدرت گیره دستگاه بالاتر باشد، امکان تولید قطعات بزرگتر و سنگینتر را فراهم میآورد. پارامتر های مهم دستگاه عبارتند از:

- قدرت گیره

- ظرفیت واحد تزریق

- فاصله بین میله های راهنما

- کورس بازشو گیره

- حداقل و حداکثر ارتفاع قالب

دستگاههای قالبگیری به ۳ دسته کلی هیدرولیکی ، برقی و هیبریدی تقسیم بندی میشوند .

دستگاه تزریق پلاستیک هیدرولیکی :

دستگاههای تزریق پلاستیک هیدرولیکی در سالهای آخر دهه ۳۰ میلادی برای اولین بار روانه بازار گردید، اما با تولید دستگاه های تزریق پلاستیک تمام الکتریکی کم کم تزریق هیدرولیکی را تحت تاثیر , قرار داد. با این حال هنوز هم دستگاه تزریق پلاستیک هیدرولیکی مقرون به صرفه تر و مناسب تر می باشد.

در دستگاه تزریق پلاستیک هیدرولیکی از جک های هیدرولیکی , برای بستن قالب های دستگاه استفاده می شود، بعد از بسته شدن مواد اولیه ذوب شده به داخل قالب تزریق شده و بعد از خنک شدن دو نیمه قالب از همه جدا شده و قطعه خارج می گردد , و به همین ترتیب سیکل مورد نظر تکرار می شود.

یکی مهمترین قسمت های دستگاه تزریق پلاستیک واحد گیره می باشد که باید تحمل قفل کردن دو قالب در طول زمان تزریق را داشته باشد که منجر به تولید پلیسه نگردد. به طور مثال : بار یک قطعه جدار نازک و عمیق نیروی قفل کنندگی ۳ تا ۴ تن بر اینچ مربع نیاز است. برای قطعات ضخیم تر نیروی قفل ۲ تن بر اینچ مربع مناس است.

امروزه دستگاههای تزریق پلاستیک هیدرولیکی قادرند تا نیروی قفل گیرهای برابر ۸۰۰۰ تن را ایجاد کرده و قطعاتی با وزن ,۵۰ پوند را تولید نمایند. تولید توسط دستگاههای هیدرولیکی , یکی از گزینههای معروف در صنعت خودروسازی بشمار میرود، تولید قطعات بزرگ، سنگین همانند سپر, توسط این نوع از دستگاهها صورت میگیرد.

مزایای دستگاه های تزریق پلاستیک هیدرولیکی :

۱. نیروی قفل گیره بیشتر برای قطعات بزرگ.

۲. نرخ تزریق بالاتر.

۳. مقاومت بالا نسبت به سایش و شکست.

۴. حجم تزریق بیشتر.

۵. توانایی پران بهتر.

۶. توانایی استفاده از آکومولاتور جهت کنترل سرعت گیره.

۷. هزینه اولیه خرید پایین.

۸. کم هزینه و در دسترس بودن قطعات یدکی آن.

۹. سهولت در استفاده برای پروژههای سطح بالا.

۱۰. وجود بسیاری از قطعات آن در بازار دست دوم به دلیل محبوبیت و فراوانی این دستگاهها.

نقاط ضعف دستگاه های هیدرولیکی

۱. مصرف انرژی بالا دستگاههای هیدرولیکی در حالت ایدهآل.

۲. دمای تزریق بالاتر.

۳. زمان خنکشو بیشتر.

۴. امکان نشتی روغن برای محیطهای بهداشتی .

۵. پر سر و صداتر و کم دقتتر از دستگاههای برقی.

سیستم هیدرولیک دستگاه تزریق پلاستیک

دستگاه های قالب گیری تزریقی پلاستیک دارای یک سیستم هیدرولیکی هستند .که باید به دلیل چندین سال چرخه تولید مداوم و شبانه روزی، عملکرد , قابل اطمینانی ارائه دهند. کنترل و دقت سیستم های هیدرولیک آسان است. زیرا یک اپراتور سیستم می تواند سیلندرهیدرولیکی با استفاده از اهرم های ساده و فشار دکمه ها، سیستم را به راحتی شروع و متوقف کند. همچنین می تواند شتاب و سرعت آن را کم و زیاد کند.

در سیستم هیدرولیکی ، دستگاه تزریق پلاستیک فشار پشت قالب فقط به وسیله روغن ایجاد می شود و متحمل فشار می شود. البته مقدار زیادی روغن و پمپ بسیار قوی لازم است که قادر به انتقال سریع این مقدار، روغن از مخزن به داخل سیلندر باشد. اصولا سیستم تمام هیدرولیکی اختلاف زیادی نسبت به روش مکانیکی دارد. برای ماشین هایی که قدرت آن از حدود ۳۰۰ تن به بالا باشد، این سیستم مناسب است.

به وسیله شیر روغن، تعیین و تنظیم فشار قالب به دلخواه امکان پذیر می باشد. مایع هیدرولیک به موتورهای مختلف هیدرولیکی و سیلندرهای هیدرولیکی در سراسر دستگاه پمپ می شود و با توجه به مقاومت موجود تحت فشار قرار می گیرد.

دستگاه تزریق پلاستیک تمام برقی

در سال ۱۹۹۰ میلادی اولین دستگاه تزریق پلاستیک برقی, در ژاپن تولید و توجهات زیادی را به خود جلب نمود. این امر باعث شد در جنگ جهانی دوم صنعت تزریق پلاستیک ، به صورت زیادی مورد توجه قرار گیرد. عملکرد عالی این دستگاه باعث شد که بسیاری از کسانی که در صنعت فعالیت داشتند به سمت تجهیزات تزریق پلاستیک الکتریکی متمایل شدند.

با وجود اینکه دستگاه های تزریق پلاستیک هیدرولیکی دارای قیمت کمتری و سهم بازار بیشتری نسبت به دستگاه تزریق پلاستیک الکتریکی است .اما این صنعت دیر یا زود از سیطره ی آنها خارج خواهد شد. این واقعیت با ظهور دستگاههای تزریق هیبریدی امری ، مسلم و اجتناب ناپذیر خواهد بود.

تغییر اساسی به وجود آمده، در ساختار یک دستگاه تزریق تمام الکتریک در حقیقت بهرهگیری از سروو موتور برای انجام کلیهی وظایف دستگاه است. به طور مثال، واحد گیره که در دستگاه تزریق پلاستیک متعارف توسط نیروی هیدرولیکی تغذیه میشود، اکنون تنها با استفاده از سروو موتوری مجزا هدایت میگردد.

برخلاف دستگاه تزریق پلاستیک هیدرولیکی که حتی در وضعیت غیرفعال نیز دارای مصرف انرژی است، در دستگاه تزریق تمام الکتریک مصرف انرژی تنها منحصر به انجام عملیات میگردد .و خروجی موتور با توجه به وضعیت بارِ موجود (بسته به نوع عملیات) وضعیتی متفاوت خواهد داشت.و در عین حال که مصرف انرژیِ یک دستگاه تزریق هیدرولیکی در فرآیند تولید بیش از ۵ کیلووات/ساعت است، دستگاه تزریق تمام الکتریک تنها ،در حدود ۲/۵ کیلووات/ساعت مصرف میکند.

مزایای عمدهی دستگاه تزریق پلاستیک تمام برقی :

۱) به دلیل کنترل کامل بر عملیات و تکرارپذیری بسیار بالای دستگاه، که به لطف سروو موتورهای مجزا محقق گشتهاند، فرآیند تولید با حداقل مواد و افزودنیها صورت میپذیرد. این به نوبهی خود پسماند عملیات را به شدت کاهش خواهد داد.

۲) عملکرد مجزای موتورها به این معناست که وظایف متفاوت دستگاه میتوانند ،به صورت همزمان انجام پذیرند. در نتیجه، سیکل تولید در چنین دستگاهی بسیار سریعتر از دستگاه تزریق هیدرولیکی خواهد بود.

۳) عملکرد ، بسیار بیصدا و نویز موتور پایینتر از ۷۰ دسیبل.

۴) دستگاه تزریق تمام الکتریک به دلیل عدم نیاز به روغن هیدرولیک و فیلتر، از قابلیت نگهداری مناسبتری برخوردار است.

۵) به لطف ,حذف واحد هیدرولیک و بهرهگیری از سروو موتور، مصرف انرژی دستگاه تزریق تمام الکتریک در حدود ۵۰ تا ۷۵ درصد پایینتر از دستگاه تزریق هیدرولیکی است.

۶) به علت نشت ناچیز، احتمال آلودگی مواد و سطوح بسیار پایین است. در نتیجه، زمانهای مختص تمیزکاری و وقفههای تولید که عموماً عجینشده با دستگاه تزریق هیدرولیکی هستند، بسیار کوتاه و عملاً ناچیز خواهند بود.

۷) ایدهآل جهت تولید قطعات پزشکی همچون سرنگ و پتری دیشها به لطف برخورداری از دقت بسیار بالا.

۸) ایدهآل جهت مصارف اتاق تمیز (cleanroom) جایی که میزان آلایندههای محیطی میبایست تا حد مشخصی پایین باشند.

۹) به دلیل بهرهگیری از کنترل دیجیتال در کلیهی عملیات، دستگاه تزریق تمام الکتریک از اِعمال تنظیمات گاه و بیگاه، که امری طبیعی در دستگاههای تزریق هیدرولیکی قلمداد میشود، بینیاز است. به بیان دیگر، به محض شروع عملیات با شرایط دلخواه، فرآیند تولید عملاً از هرگونه نظارتی بینیاز و با تکرارپذیری کامل به سرانجام خواهد رسید. همچنین، حذف شیلنگها و شیرهای هیدرولیک دلیل دیگری خواهد بود در جهت بینیازی به کالیبره کردنهای متعدد دستگاه.

معایب دستگاه تزریق پلاستیک تمام برقی:

با وجود برخورداری از مزایای فوقالذکر، دستگاههای تزریق تمام الکتریک دارای دو عیب قابلتوجه میباشند:

۱) قیمت فروش به مراتب بالاتر.

۲) عدم توانایی در تولید نیروی گیرهی معادل ماشینآلات هیدرولیکی.

کاهش مصرف انرژی بین ۳۰% تا ۷۰% در مقایسه با ماشین های هیدرولیکی معمول، سرعت بالای باز و بسته شدن قالب تزریق، حرکات هماهنگ، کاهش سیکل تولید و بهره وری بالا و دقت بسیار بالا جهت تولید قطعات پزشکی، مهندسی و پیچیده.

صرف انرژی , بین ۳۰% تا ۷۰% در مقایسه با ماشین های هیدرولیکی معمول، سرعت بالای باز و بسته شدن قالب تزریق، حرکات هماهنگ، کاهش سیکل , تولید و بهره وری بالا و دقت بسیار بالا جهت تولید قطعات پزشکی، مهندسی و پیچیده.

در دستگاه تزریق پلاستیک برقی کاهش مصرف انرژی بین ۳۰% تا ۷۰% در مقایسه با ماشین های هیدرولیکی معمول دیده شده است.

سرعت بالای باز و بسته شدن قالب تزریق، حرکات هماهنگ

کاهش سیکل تولید و بهره وری بالا و دقت بسیار بالا جهت تولید قطعات پزشکی، مهندسی و پیچیده.

حذف سیستم هیدرولیک، مناسب برای تولید قطعات حساس و بهداشتی.

نیروی قفل گیره از ۶۰ تا ۴۶۰ تن.

تولید دقیق تر، تکرار پذیری و کیفیت بهتر تولید با استفاده از درایور و موتور سروو بسیار دقیق، انکودر با دقت ۵۰۰ CPR .

شبکه اینترنت فوق سریع Real Time .

مجهز به سیستم کنترل KEBA ساخت کشور اتریش با مونیتور رنگی و منوی فارسی قابل اتصال به شبکه و کنترل از راه دور

انواع دستگاه تزریق پلاستیک برقی :

دستگاه های تزریق پلاستیک برقی ایزومی در دو سری :FF و FE ارائه می شوند.

در سری ، FE تمامی حرکات دستگاه از قبیل حرکت گیره، تزریق، بارگیری و پران با استفاده از عملگرهای برقی انجام می شوند.

در دستگاه های سری FF، برای گیره، تزریق، بارگیری و پران عملگرهای برقی در نظر گرفته شده است، اما به منظور اقتصادی شدن قیمت دستگاه، عملگرهای حرکت کالسکه و تنظیم ارتفاع قالب، از نوع هیدرولیکی هستند.

از آنجا که حرکت کالسکه و تنظیم ارتفاع قالب، تاثیر چندانی بر دقت و تکرار پذیری تولید ندارند، دستگاه های سری FF، به دلیل قیمت مناسب در اغلب کاربردها به دستگاه های تمام برقی سری FE ترجیح داده می شوند.

استفاده از دستگاه سری FE تنها در مواردی توصیه می شود که به دلیل رعایت الزامات بهداشتی و لزوم , کاربری دستگاه در اتاق تمیز استفاده از عملگرهای برقی مورد نیاز است.

دستگاه تزریق پلاستیک هیبریدی:

دستگاه هیبریدی ، از ترکیب ویژگی های دستگاه های هیدرولیکی و الکتریکی ساخته شده است. در حقیقت، کلیه مزایای دستگاه تمام الکتریک به علاوه نیروی گیره فوق العاده دستگاه هیدرولیکی، به طور کامل در قالب یک دستگاه واحد قابل بهره برداری گردیده اند. چنین شرایطی دستگاه هیبریدی را جهت تولید، همراه قطعاتی با جداره نازک و ضخیم به بهترین گزینه موجود تبدیل کرده است.

به موجب کاربری آسان و بهرهوری بالای این ماشینآلات، کاربرد آنها در سالیان گذشته همواره رو به رشد بوده است.به عنوان نمونهای از مزایای دستگاه تزریق هیبریدی، کافی است در نظر آورید که حدود ۶۶درصد از انرژی مصرفی یک دستگاه تزریق هیدرولیکی در حرکت مارپیچ آن خلاصه میشود. این در حالی است که دستگاه هیبریدی به لطف برخورداری از مارپیچ الکتریکی به کاهش چشم گیری در مصرف انرژی دست یافته است.

مزایای دستگاه تزریق پلاستیک هیبریدی:

دستگاه تزریق پلاستیک هیبرید مناسب برای یک فرآیند بهینه، کم مصرف و طولانی مدت بدون نیازمندی خاص میباشد که این امر منجر به بازگشت سرمایه سریعتر میشود.

۱. تنظیمات پیوسته، بواسطه بکارگیری پمپ سروو.

۲. تنوع طراحی محصول.

۳. هزینه اولیه متوسط هر سه دستگاه (هیدرولیکی، برقی و هیبریدی)، اما میتواند بیشترین سود را در طول زمان داشته باشد.

۴. سیستم کنترل حلقه بسته با سرعت پاسخدهی سریعتر.

۵. دمای پایینتر موجب زمان خنکشو کمتر شده و عمر روغن و دستگاه را بیشتر میکند.

۶. زمان سریعتر به ROI بدلیل بازدهیهای اشاره شده.

نقاط ضعف دستگاه تزریق پلاستیک هیبریدی:

۱. سخت بودن امکان خوراندن و انتخاب گیره مناسب برای تولید قطعه در صورت جایگزینی دستگاه سخت خواهد بود.

۲. در صورت هر گونه تعمیرات ضروری در دستگاه هیبرید، تعمیرکار باید، دانش هر دو دستگاه هیدرولیکی و برقی را داشته باشد.

یکی از بهترین دستگاه های موجود در بازار دستگاه های هیبریدی است . که این دستگاهها مختلفی از دستگاه های برقی و دستگاه های مکانیکی می باشد این دستگاه ها می توانند با هزینه کمتر، توان خروجی بیشتر داشته و تولید بیشتر به صفحه اقتصادی به صرفه اقتصادی بالاتری بهره ببرند مجموعه پارس ماشین با تولید دستگاه تزریق پلاستیک هیبریدی به تولیدکنندگان و مصرف کنندگان عزیز این امکان را میدهد . که به راحتی این دستگاهها را تهیه و مصرف کنند.

بعضی دستگاه ها از قطعات و انرژی تمام الکتریکی استفاده میکنند. و بعضی دستگاه ها از انرژی هیدرولیکی و دارای قطعات مکانیکی سخت می باشد .این دستگاه ها هر کدام در شرایط خاصی بهتر عمل کرده و در شرایطی نقاط ضعف مختلفی دارند. ولی دستگاههایی که امروزه تولید و مصرف آن روز به روز بیشتر میشود ، دستگاه های هیبریدی می باشند.که تلفیقی از دستگاه های الکتریکی و دستگاه های هیدرولیکی می باشند.

این دستگاهها در شرایط مختلف و با عملکرد قوی مانند دستگاه های هیدرولیکی و همینطور ظریف و با دقت مانند دستگاههای الکتریکی کار کرده و به ظرافت و کاربری بالایی عمل می کنند. برای همین ، این دستگاه ها روز به روز در حال افزایش مصرف و تولید هستند .سفارش بسیاری از تعمیرکارهای کارگاههای مختلف استفاده از این دستگاه ها برای عمر طولانی تر و پاسخ دهی سریع تر به دستورات است.

تزریق پلاستیک در صنایع مختلف به شکل ها و انواع مختلفی اجرا و مصرف میشود ،دستگاه تزریق پلاستیک از درست کردن کفپوشهای ماشین تا کفی های کفش و یا حتی اجزای مختلف ماشین های سواری و و غیره می تواند استفاده شود .

در بعضی کارگاه های کوچک کارهای دستگاه تزریق پلاستیک را به کارگاههای تزریق پلاستیک که فقط برای این کار استفاده می شوند، می برند و شما می توانید این دستگاه های تزریق پلاستیک را به صورت هیبریدی , از شرکت مجموعه پاس که با تولید دستگاه هیبریدی یکی از پیشگامان این عرصه می باشد تهیه کرده و از آنها استفاده کنید.

تولید دستگاه تزریق پلاستیک هیبریدی گامی بزرگ در بهتر شدن و کارآمد شدن دستگاههای مختلف تزریق پلاستیک در ایران برداشته است .این شرکت با ارائه دستگاههای مختلف تزریق پلاستیک با کیفیت بالا و تکنولوژی روز دنیا و با مشاوران متخصص که می تواند شما را به بهترین نحو مشورت داده و بهترین ماشین را برای مکان و موارد استفاده شما بهترین ماشین را انتخاب کنند . همچنین این شرکت با پایین آوردن قیمت دستگاه تزریق پلاستیک ،می تواند پشتوانه بزرگ برای تولید کنندگان عزیز در این صنعت باشد.

دستگاه تزریق پلاستیک هیبریدی با توجه به ویژگیهای دقت بالا و تکرار پذیری، کاربردهای بسیاری دارد که این کابرد در صنعت پزشکی بیشتر به چشم میآید. از بین انواع دستگاه تزریق پلاستیک، دستگاه تزریق پلاستیک هیبریدی در تولید لوازم پزشکی مانند : ماسک، سرنگ و … مورد استفاده قرار میگیرد. علاوه بر این دستگاه تزریق هیبریدی، به دلیل داشتن مارپیچ الکتریکی، انرژی کمتری مصرف میکند و باعث کاهش مصرف انرژی میشود. قیمت دستگاه تزریق پلاستیک هیبریدی به علت نوسانات بازار ارز در کشور، رقم ثابتی ندارد.

دستگاه تزریق پلاستیک گیره دو صفحه ای:

دستگاه تزریق پلاستیک دو صفحه ای یا قالبگیری تزریقی به مهندسی اولیه زیادی برای توسعه ابزار یا قالبهای دقیق نیاز دارد. قالب ها که از فولاد ضد زنگ یا آلومینیوم ساخته شده اند، با پلیمرهای مایع در دماهای بالا و تحت فشار شدید ، تزریق می شوند. سپس قالب ها خنک می شوند تا قطعات پلاستیکی کامل آزاد شوند.

قالبگیری تزریقی یا تزریق پلاستیک برای تولید طیف وسیعی از محصولات پرکاربرد، از جمله اقلام پلاستیکی رایج مانند : درب بطریها و همچنین محفظههای کنترل از راه دور، انواع سبد ها، صندلی ها، سرنگها و موارد دیگر استفاده میشود. همچنین معمولاً برای ساخت اقلام بزرگتر مانند پانل های بدنه اتومبیل نیز استفاده می شود.

یکی از مهمترین تقسیمبندی دستگاههای تزریق پلاستیک بر اساس طراحی و مکانیزم عملکرد واحد گیره صورت میگیرد. دستهبندی واحد گیره نیز به خودی خود میتواند به چند طریق انجام شود. اما یکی از تفاوتهای طراحی گیره که منجر به اختراع کلاس خاصی از دستگاههای تزریق پلاستیک شده است، در بکارگیری تعداد صفحات واحد گیره میباشد.

در میان دستگاههای تزریق پلاستیک مرسوم، نوع سه صفحهای بازویی سهم و کاربرد بیشتری نسبت به سایر انواع دستگاههای تزریق دارند. طبیعی است که هر دستگاه برای خود دارای مزایا و معایبی نیز میباشد. از مزایای دستگاههای سه صفحهای بازویی میتوان به سادگی طراحی، سهولت در کارکرد و… اشاره کرد که میتواند جوابگوی تولید گستره وسیعی از قطعات باشد. در دنیای امروز تولید یک قطعه به تنهایی کافی نیست، بلکه تولید با کیفیت و بهینه آن ارزشمند خواهد بود و لازمه آن کاهش زمان تولید، کاهش هزینه تولید شامل ماشینآلات، مواد اولیه و… میباشد.

- در دستگاههای سه صفحهای بازویی، به دلیل استفاده از مکانیزم بازویی در باز و بسته شدن گیره، ضمن داشتن مزیت مکانیکی که یک امتیاز محسوب میشود.مشکلاتی نیز به جهت تعمیر و نگهداری وجود دارد. مکانیزم بازویی بکار رفته با داشتن چندین اتصالات بازو، بوش و پین که همواره نسبت به یکدیگر در حالت چرخش هستند نیازمند مراقبتها و حساسیتهای خاص خود بوده که در صورت عدم رعایت نکات نگهداری تعریف شده در طولانی مدت موجب آسیب اجزاء بازویی گیره میشود.

- مهمترین ضعف دستگاههای سه صفحهای بازویی در تولید قطعاتی است که عموم پارامترهای دستگاه نظیر حجم تزریق و قفل گیره مورد نیاز مناسب است اما به دلیل شکل هندسی قطعه نیازمند کورس بازشو بیشتر از حد توان دستگاه میباشد.

- حتی در انتهاییترین نقطه کورس بازشو نیز فضای زیادی را از واحد گیره اشغال میکنند و عملا آن بخش از طول دستگاه و واحد گیره بدون استفاده خواهد ماند و این امر موجب میشود تا نتوان در یک طول ثابت از دستگاه، کورس بازشو بیشتری توسط دستگاه ارائه گردد.

- بطور مثال شاید بتوان برای تولید یک قطعه با حجم تزریق و قفل گیره معین، یک دستگاه 700 تن کافی باشد اما بدلیل شکل هندسی و عمق قطعه، کورس بازشو دستگاه 700 تن جوابگوی نیاز مشتری نبوده و به ناچار باید به سراغ تناژ بالاتری در دستگاههای سه صفحهای رفته و مثلا دستگاه 2000 تن انتخاب شود. لذا خرید دستگاه 2000 تن صرفا برای برآورده کردن نیاز کورس بازشو با تفاوت قیمتی بسیار بیشتر به هیچ عنوان مقرون به صرفه نخواهد بود. همچنین این دستگاه فضای بسیار بزرگتری را نیز نسبت به یک دستگاه ایدهآل 700 تن اشغال میکند.

دستگاه تزریق دو صفحهای با دارا بودن واحد گیره خاص، کورس بازشو بسیار بیشتری را نسبت به دستگاه سه صفحهای هم رده خود ارائه میکند. در دستگاه دو صفحهای، همانگونه که از نام آن بر میآید، تنها دو صفحه (ثابت و متحرک) در واحد گیره وجود دارد و صفحه گیربکس و لذا بازوییها حذف شدهاند. در نتیجه در هنگام باز شدن گیره، به دلیل عدم وجود بازویی و صفحه گیربکس فضای زائدی از طول دستگاه اشغال نمیشود و عملا فضای به هدر رفتهای نیز همانند دستگاه سه صفحهای وجود نخواهد داشت.

به دلیل فلسفه طراحی دستگاههای تزریق دو صفحهای، تفاوت عملی و کلیدی آن با دستگاههای مرسوم سه صفحهای بازویی تنها در واحد گیره میباشد. مکانیزم حرکت صفحه متحرک در این سری از دستگاهها به گونهای است که میتواند تا انتهاییترین کورس ممکن از شاسی دستگاه حتی بیشتر از طول تایبار نیز حرکت نماید. همچنین به دلیل بکارگیری از مکانیزم پیشرفتهتر قفل گیره، دقت قفل گیره و توازی صفحات نیز در مقایسه با دستگاههای سه صفحهای بیشتر است.

دستگاههای تزریق پلاستیک دو صفحهای همانگونه که توضیح داده شد در رده دستگاههای خاص تزریق پلاستیک و برای تولید بهینهتر برخی قطعات خاصتر طراحی و تولید میشوند.

شرکت ایزومی نیز به منظور پاسخگویی به نیاز مشتریان و تکمیل سبد محصول خود، سری دستگاههای دو صفحهای را در دو نسخه DP و D1 ارائه کرده است. نسخه DP سطح پیشرفتهتر سری دستگاههای دو صفحهای شرکت ایزومی بوده که برخی از امکانات و تجهیزات فنی را بصورت پیشفرض و استاندارد دربر میگیرد و قابل رقابت با بالاترین سطح دستگاه دو صفحهای در جهان میباشد.

شرکت ایزومی سری D1، که نسخه اقتصادیتر دستگاه دو صفحهای میباشد را نیز جهت برآورده کردن نیاز مشتریان طراحی کرده است. سطح کیفیت و قابلیت اطمینان در هر دو دستگاه یکسان بوده و این دو تنها در بخشهایی از طراحی و بکارگیری تجهیزات استاندارد با بکدیگر متفاوت میباشند.

شرکت ایزومی برای سری دستگاه تزریق پلاستیک دو صفحهای خود از کنترلر اروپایی شرکت KEBA سری i2000 با صفحه نمایش ۱۲ اینچی لمسی بهره گرفته است. لازم به ذکر است که فرآیند فارسیسازی سری i2000 بطور کامل برای نخستین بار توسط شرکت NBM صورت گرفته و بر روی دستگاههای دو صفحهای Yizumi قابل بهرهبرداری میباشد.

بکارگیری از تجهیزات برقی، هیدرولیکی و … معتبر و همچنین کیفیت بالای ساخت قطعات دستگاه باعث عملکرد مطلوب و قابل قبول دستگاههای دو صفحهای شرکت ایزومی شده است که آخرین گواه آن ارائه محصول کاور موتور خودرو تولید شده فرآیند FoamPro+DecoPro توسط دستگاه دو صفحهای UN1000DP در نمایشگاه ChinaPlas2018 میباشد.

با بکارگیری مکانیزم حرکتی صفحه متحرک و قفل گیره فشار بالا و دقیق ، در دستگاههای دو صفحهای شرکت ایزومی، امکان تولید قطعات با روش تزریق فشرده (Injection Compression Molding) نیز وجود دارد.

همچنین تولید قطعه با گیره بسته دو مرحلهای نیز یکی دیگر از مزیتهای دستگاههای دو صفحهای DP یا D1 شرکت Yizumi است که البته از نظر فنی با روش ICM (تزریق فشرده) متفاوت میباشد.

هنگامی که صحبت از ساخت قطعات سبک، با دوام و شیک به میان میآید که توجه مصرفکننده را به خود جلب نماید، بیدرنگ قطعات پلاستیکی و دستگاههای تولید کننده این قطعات خودنمایی خواهند کرد. این امر به ویژه در لوازمی همچون قطعات الکترونیکی، قطعاتی که دارای شکل ارگونمی هستند بیشتر نمود خواهد داشت.

مشخصات فنی دستگاه تزریق پلاستیک جعبه

در صنعت تزریق پلاستیک به دستگاه تولید سبد میوه اصطلاحا دستگاه تزریق پلاستیک جعبه نیز می گویند.

دستگاه های تزریق پلاستیک , مناسب جهت تولید سبد میوه به صورت زیر است:

- دستگاه تزریق پلاستیک ( ۲۵۰) تن برای تولید سبد ۶ کیلویی

- دستگاه تزریق پلاستیک (۳۰۰ ) تن برای تولید سبد ۱۰ کیلویی

- دستگاه تزریق پلاستیک (۳۲۰ ) تن را برای تولید سبد های تا حجم ۱۴ کیلوگرم

- سبد میوه ۱۸ و یا ۲۰ کیلویی نیازمند دستگاه تزریق پلاستیک (۳۸۰) تن و یا دستگاه تزریق پلاستیک ۴۰۰ تن

انواع دستگاه تزریق پلاستیک سبد میوه

- دستگاه تزریق پلاستیک ۲۵۰ تن

- دستگاه تزریق پلاستیک ۳۰۰ تن

- دستگاه تزریق پلاستیک ۳۲۰ تن

- دستگاه تزریق پلاستیک ۳۵۰ تن

- دستگاه تزریق پلاستیک ۳۶۰ تن

- دستگاه تزریق پلاستیک ۳۸۰تن

- دستگاه تزریق پلاستیک ۴۰۰ تن

دستگاه تزریق پلاستیک تولید سطل

سطل نیز مانند : سبد میوه و بسیاری از محصولات پلاستیکی در اندازه های مختلفی تولید می گردد. برخی از سطل های دارای جداره نازک و برخی ضخیم بوده و همچنین برخی از سطل های دارای ابعاد بزرگ و برخی دیگر ابعاد کوچکتری دارند. به همین دلیل برای تولید سطل دستگاه های تزریق پلاستیک متنوعی وجود دارد.

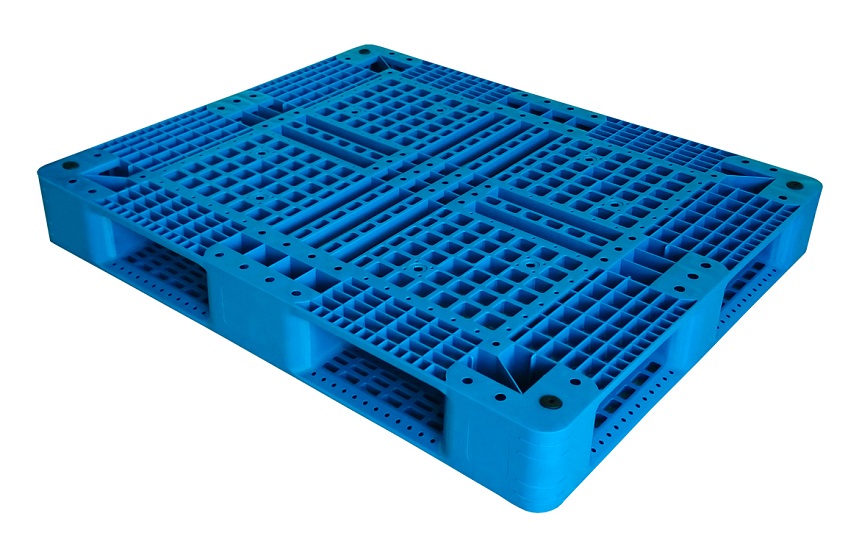

دستگاه تزریق پلاستیک تولید پالت

از بزرگترین محصولات پلاستیکی می توان به پالت اشاره کرد که با دستگاه تزریق پلاستیک تولید می شود. برای تولید پالت به دستگاه تزریق پلاستیک با قدرت گیره تقریبا ۳۰۰۰ تن نیاز داریم. معمولا به علت بالا بودن قدرت گیره برای تولید پالت قیمت دستگاه تزریق بالا بوده و از دستگاه های تزریق پلاستیک چینی به دلیل قیمت مناسب استفاده می گردد. اما برخی از مشتریان به علت تولید با کیفیت پالت تمایل به خرید دستگاه تزریق پلاستیک اروپایی دارند.

تقسیم بندی دستگاه های تزریق پلاستیک بر اساس تناژ

سیلندرهای دستگاه تزریق پلاستیک بر اساس مواد دهی به سه گروه A, B, C دسته بندی می گردد. در این بین سری A کمترین مواد دهی و سری C بیشترین مواد دهی را دارد. شرکت های مختلف با توجه نیازمندی ها از یکی از سه نوع سیلندر استفاده کرده و ظرفیت تزریق دستگاه های تزریق پلاستیک با تناژ گیره مشابه که توسط شرکت های مختلف ساخته می شود، دارای ظرفیت واحد تزریق متفاوت با یکدیگر می باشند.

به عنوان مثال دستگاه تزریق پلاستیک ۱۲۰ تنی که دارای سیلندر سری B است دارای ظرفیت تزریق ۱۸۵ گرمی می باشد و همچنین فاصله بین راهنمای این دستگاه ۳۹*۳۹ است و حداقل و حداکثر ارتفاع قالب ۴۱-۱۸ سانتی متر می تواند باشد و کورس بازشونده گیره برابر ۳۵ سانتی متر است. با توجه به اطلاعات گفته شده سایز بزرگترین قالبی که میتوان بر روی این دستگاه نصب نمود تقریبا برابر ۳۵*۳۹*۳۹ سانتی متر خواهد بود. میزان ظرفیت این دستگاه جهت تولید محصولات ۱۸۵ گرم به پایین مناسب است. با دستگاه تزریق پلاستیک ۱۲۰ تنی می توان انواع ظروف ادویه و محصولات با سایز کوچک و پرمصرف تولید نمود.

دستگاه تزریق پلاستیک ۱۲۰ تن

دستگاه تزریق پلاستیک ۱۶۰ تن

انواع دستگاه های تزریق پلاستیک ۱۶۰ تنی

- دستگاه ۱۶۰ تنی با سیلندر سری A با ظرفیت تزریق ۲۱۷ گرمی

- دستگاه ۱۶۰ تنی با سیلندر سری B با ظرفیت تزریق ۲۴۰ گرمی

- دستگاه ۱۶۰ تنی با سیلندر سری C با ظرفیت تزریق ۲۷۵ گرمی

کورس دستگاه تزریق پلاستیک ۱۶۰ تنی ۳۸ سانتی متر و فاصله بین راهنمای آن ۴۳*۴۳ سانتی متر و همچنین حداقل و حداکثر ابعاد قالب آن ۴۲-۱۸ سانتی متر است.

دستگاه تزریق پلاستیک ۱۸۰ تن

انواع دستگاه های تزریق پلاستیک ۱۸۰ تنی

- دستگاه تزریق پلاستیک ۱۸۰ تنی با سیلندر سری A با ظرفیت تزریق ۲۸۰ گرمی.

- دستگاه تزریق پلاستیک ۱۸۰ تنی با سیلندر سری B با ظرفیت تزریق ۳۲۰ گرمی.

- دستگاه تزریق پلاستیک ۱۸۰ تنی با سیلندر سری C با ظرفیت تزریق ۳۶۵ گرمی.

کورس دستگاه تزریق پلاستیک ۱۸۰ تنی ۴۱ سانتی متر و فاصله بین راهنمای آن ۴۶*۴۶ سانتی متر و همچنین حداقل و حداکثر ابعاد قالب آن ۵۰-۲۰ سانتی متر است. از این رو قالب های بسیار زیادی را می توان بر روری آن نصب نمود. دستگاه تزریق پلاستیک ۱۸۰تن با توجه به موارد مورد اشاره بالا طیف گسترده ای از محصولات پلاستیکی را می تواند تولید نماید.

دستگاه تزریق پلاستیک ۲۵۰ تن

از دستگاه های ۲۰۰ الی ۲۵۰ تن برای تولید سبدهای ۲ و ۴ و ۶ کیلوگرمی استفاده می شود. میوه های ریز مانند کیوی، پرتقال، توت فرنگی از این سبدها استفاده می شوند. بنابراین با خرید یک دستگاه تزریق پلاستیک ۲۰۰ الی ۲۵۰ تنی می توان چند نوع قالب سبد میوه استفاده و سبدهای متنوعی تولید نمود.

دستگاه تزریق پلاستیک ۲۶۰ تن

کورس دستگاه تزریق پلاستیک ۲۶۰ تنی ۵۳ سانتی متر و فاصله بین راهنمای آن ۵۵-۵۷ سانتی متر و همچنین حداقل و حداکثر ابعاد قالب آن ۵۷-۲۵ سانتی متر است.

دستگاه تزریق پلاستیک ۳۰۰تن

جهت تولید سبدهای میوه ۸ و ۱۰ و ۱۲ و ۱۴ کیلوگرمی که میوه هایی مانند سیب، پرتقال و غیره در داخل آن قرار می گیرد از دستگاه تزریق پلاستیک ۳۰۰ تنی استفاده می گردد.

- دستگاه ۳۰۰ تنی با سیلندر سری A با ظرفیت تزریق ۶۶۰ گرمی.

- دستگاه ۳۰۰ تنی با سیلندر سری B با ظرفیت تزریق ۷۸۵ گرمی.

- دستگاه ۳۰۰ تنی با سیلندر سری C با ظرفیت تزریق ۹۲۰ گرمی.

کورس دستگاه تزریق پلاستیک ۳۰۰ تنی ۶۱ سانتی متر و فاصله بین راهنمای آن ۶۲*۶ سانتی متر و همچنین حداقل و حداکثر ابعاد قالب آن ۶۳-۲۲ سانتی متر است. دستگاه تزریق پلاستیک ,۳۰۰ تن و یا دستگاه تزریق پلاستیک ۳۲۰ تن از جمله پرکاربرد ترین و پر فروش ترین ,ماشین آلات تزریق پلاستیک به شمار می آیند.

دستگاه تزریق پلاستیک ۳۲۰ تن

در دستگاه های ۳۲۰ تنی فاصله بین میله ها و ظرفیت تزریق در مقایسه با دستگاه تزریق پلاستیک ۳۰۰ تنی بیشتر بوده و از آن می توان برای سبد های ۱۰ و ۱۲ و ۱۴ کیلویی استفاده کرد. اگر دستگاه تزریق پلاستیک ۳۲۰ تنی از سیلندر با قابلیت مواد دهی بیشتر استفاده کند امکان تولید سبد تا حجم ۱۸ کیلوگرم را دارا خواهد بود. به همین علت دستگاه تزریق پلاستیک ۳۲۰ تن می تواند قیمت های متفاوتی داشته باشد. سبد سیب و پرتقال با دستگاه تزریق پلاستیک ۳۲۰ تنی تولید می گردد.

دستگاه تزریق پلاستیک ۳۸۰ تن:

دستگاه تزرق پلاستیک ۳۸۰ دارای واحد تزریق با ظرفیت تقریبی ۱۰۰۰ گرم می باشد و نیرویی برابر ۳۸۰۰ کیلو نیوتن به قالبی که روی آن نصب شده است وارد می کند. فاصله بین میله های راهنما دستگاه تزریق پلاستیک ۳۸۰ تنی برابر ۶۷*۶۷ سانتی متر و کورس بازشو گیره آن ۶۲ سانتیمتر است. بنابراین بهترین گزینه برای تولید سبد میوه دارای حجم ۱۸ کیلوگرم دستگاه تزریق پلاستیک ۳۸۰ تن می باشد.

دستگاه تزریق پلاستیک ۴۰۰ تن:

جهت تولید سبد گوجه فرنگی و کاهو تا حجم ۱۸ و ۲۰ کیلوگرم از دستگاه تزریق پلاستیک ۴۰۰ تن استفاده می گردد. البته دستگاه های تزریق پلاستیک ۳۸۰ تن نیز دارای پارامترهای مشابه با دستگاه تزریق پلاستیک ۴۰۰ تنی بوده و در صورتی که سبد مورد تولید دارای وزنی کمتر از ۱ کیلوگرم باشد می توان از دستگاه تزریق پلاستیک ۴۰۰ تن استفاده کرد.

دستگاه تزریق ۵۰۰ تن یا ۲ کیلویی:

در نهایت دستگاه تزریق پلاستیک ۵۰۰ تنی قادر به تولید بزرگترین سبدهای میوه و محصولات کشاورزی است. نام دیگر دستگاه تزریق پلاستیک ۵۰۰ تنی یا ۲ کیلویی دستگاه تولید سبد گوجه یا دستگاه تولید سبد کشاورزی می باشد. دستگاه تزریق ۵۰۰ تنی قادر به تولید انواع مختلف قطعات پلاستیکی بوده و خرید این دستگاه می تواند باعث سودآوری قابل توجهی شود.

شاید بر این باور باشید که با خرید دستگاه تزریق پلاستیک ۵۰۰ تنی قادر به تولید تمامی سبدهای میوه و محصولات کشاورزی هستید اما این فکر کاملا اشتباهی می باشد.

اگر شما قصد تولید تمام انواع سبدها را دارید باید چند دستگاه تزریق پلاستیک با ظرفیت های مختلف خریداری نموده به این دلیل که تولید قطعات کوچک با دستگاه بزرگ مقرون به صرفه نبوده و امکان آسیب به قالب سبدهای کوچک توسط دستگاه های تزریق پلاستیک بزرگ دارد. حداقل قدرت گیره ای که برای تولید محصولات پلاستیکی ۲ کیلویی می توان انتظار داشت ۵۰۰ تن می باشد.

از این رو دستگاه تزریق ۵۰۰ تن همان دستگاه تزریق پلاستیک ۲ کیلویی خواهد بود. دستگاه تزریق پلاستیک ۵۰۰ تن پر کاربرد را می توان برای تولید انواع سبد مرغی، سبد گوجه ای، سطل رنگ و روغن سایز بزرگ، قسمت های پلاستیکی انواع صندلی های دو تکه پلاستیکی فلزی، توالت فرنگی پلاستیکی و بسیاری دیگر از تحهیزات پلاستیکی صنعتی و خانگی بکار برد.

دستگاه تزریق پلاستیک ۸۰۰ تن

جهت تولید محصولات پلاستیکی نسبتا بزرگ از دستگاه تزریق پلاستیک ۸۰۰ تن استفاده می گردد. این دستگاه جهت تولید محصولاتی مانند: پایه میز، صندلی پلاستیکی و غیره به کار می رود. دستگاه تزریق پلاستیمک ۸۰۰ تنی دارای ظرفیت تولید ۳۵۰۰ گرم می باشد.

فاصله میله های راهنما در این نوع دستگاه در حدود ۱ متر در ۱ متر بوده و کورس بازشو گیر در حدود ۱ متر و همچنین حداقل و حداکثر ارتفاع قالب ۱۰۵-۴۵ سانتی متر است.

با توجه به موارد گفته شده دستگاه تزریق پلاستیک ۸۰۰ تنی قابلیت نصب بسیاری از قالب های بزرگ محصولات پلاستیکی را دارا می باشد. از جمله محصولات پلاستیکی قابل تولید با دستگاه تزریق پلاستیک ۸۰۰ تن می توان به میز و صندلی پلاستیکی پایه فلزی، گلدان های بزرگ، سطل زباله های پدالی آشپزخانه و بیمارستانی اشاره نمود.

دستگاه تزریق پلاستیک ۱۰۰۰ تن

با خرید دستگاه تزریق پلاستیک ۱۰۰۰ تنی قادر به تولید انواع زیادی از محصولات پلاستیکی بوده از جمله این محصولات می توان به سطل های زباله خیابانی، سطل های زیاله پدالی بزرگ، گلدان های پلاستیکی در سایز های , بزرگ و صندلی های تمام پلاستیکی بزرگ، قطعات خودرویی بزرگ، قطعات پلاستیکی صنعتی بزرگ اشاره نمود.

مشخصات فنی دستگاه تزریق پلاستیک ۱۰۰۰ تن به صورت زیر است:

- ظرفیت تزریق دستگاه تزریق پلاستیک ۱۰۰۰ تن ۴.۵ کیلوگرم.

- فاصله بین میله های راهنما بیش از ۱۱۰ سانتی متر در ۱۱۰ سانتی متر.

- کورس بازشو دستگاه تزریق پلاستیک ۱۰۰۰ تنی ۱۱۰ سانتی متر.

- حداقل و حداکثر ارتفاع قالب برای آن ۵۲-۱۱۵ سانتی متر.

مشخصات فنی دستگاه تزریق پلاستیک پت زن تولید پریفرم:

بطری های پلاستیکی به دو دسته کلی پلی اتیلن و پت تقسیم می شوند. بطری های پلی اتیلن برای بسیاری از بطری های پلاستیکی در صنعت بسته بندی و تولید مواد شیمیایی کاربرد دارند، توسط دستگاه پلاستیک بادی تولید می گردند. اما نوع دیگری از بطری ها وجود دارند که به آن ها پت گفته می شود.

بطری های پت در صنعت تولید و بسته بندی نوشابه، ماء الشعیر، آب معدنی، دوغ و بسیاری از نوشیدنی های گازدار کاربرد دارد. خط تولید بطری پت برخلاف خط تولید بطری پلی اتیلن دارای چند دستگاه متفاوت است. به عبارت دیگر تولید بطری پت چند مرحله دارد که هر مرحله توسط یک دستگاه انجام می پذیرد.

خط تولید بطری پت

از اصلی ترین مصارف بطری های پت استفاده در خطوط تولید بطری های نوشابه و آب معدنی می باشد. اصلی ترین تفاوت تولید بطری آن های نوشابه و آب معدنی درب بطری است. درب بطری نوشابه و بطور کلی قالب درب بطری نوشیدنی های گازدار می بایست شامل گازبند نیز باشد.

در حالی که درب بطری های آب معدنی نیاز به گازبند بودن ندارد. بسیاری از شرکت جهت تولید فقط درب بطری ها به ویژه درب بطری گازبند فعالیت دارند.

دستگاه تزریق پریفرم پت:

دستگاه تزریق پریفرم یا دستگاه تزریق پت در واقع همان دستگاه تزریق پلاستیک می باشد. تفاوت دستگاه تزریق پریفرم با دستگاه تزریق پلاستیک همه کاره سیلندر و ماردون و سرعت کارکرد دستگاه و الکتروموتور و شاسی بزرگتر می باشد. دستگاه تزریق پریفرم با توجه به قالب دستگاه می تواند بطری های ۰.۵ و ۱ و ۱.۵ لیتری و حتی بالاتر تولید کند.

عملکرد دستگاه تزریق بطری برای انواع بطری های نوشابه و آب معدنی مشترک می باشد. شرکت فامکو دستگاه های تزریق پریفرم را در ظرفیت و قدرت گیره متنوعی تولید کرده و بر اساس سفارش مشتریان قادر به تولید قالب های (۲۴ و ۳۲ ) کویته و حتی بالاتر برای تولید پریفرم از ۰.۵ لیتر به بالا می باشد.

امروزه بسیاری از مشتریان در پی خرید دستگاه تزریق پلاستیک چینی برای تولید پریفرم هستند. اما باید توجه داشت که دستگاه های تزریق پریفرم تولید فامکو دارای کیفیت، سرعت، ظرفیت بالاتری نسبت به دستگاه های چینی دارد. شرکت فامکو محصولات تولیدی خود را تا دو سال گارانتی کرده و خدمات ویژه ای به مشتریان خود ارائه می دهد.

با توجه به مطالب و دستگاه های بیان شده برای تولید بطری پت به این نتیجه می رسیم که دستگاه تزریق پریفرم از اصلی ترین دستگاه های صنعتی به شمار می رود به دلیل اینکه بدون این دستگاه پریفرم تولید نمی گردد تا بقیه مراحل توسط دستگاه , بادگن صورت گیرد.

از طرفی دیگر تولید پرفرم به نوبه خود سود مالی قابل توجهی در پی دارد. از این رو خرید دستگاه بادکن , را به تنهایی برای تولید بطری توصیه نمی کنیم.

دستگاه بادکن پریفرم:

دستگاه های بادکن پریفرم در سه نوع دستی و نیمه اتوماتیک و اتوماتیک توسط شرکت فامکو ساخته شده همچنین از کشورهای چین و یا اروپایی قابل تامین هستند. وظیفه دستگاه بادکن پریفرم استفاده از حرارت بوده تا شکل مورد نظر قالب را به پریفرم بدهد. قالب های مورد استفاده در دستگاه های بادکن پریفرم توسط شرکت های سازنده دستگاه ساخته می گردد.

دستگاه تولید درب بطری:

از مهمترین , قسمت های بطری درب آن بوده که برای تولید درب بطری از دستگاه تزریق پلاستیک با ابعاد و تعداد کویته های مختلف که قدرت گیره و ظرفیت تزریق متنوعی دارد استفاده می شود.

همانطور که قبلا گفته شد درب بطری نوشابه باید دارای گازبند باشد تا گاز موجود در نوشابه خارج نگردد. این در حالی است که برای بطری های آب معدنی نیاز به گازبند نداریم.

قالب درب بطری این دستگاه می تواند عامل اختلاف بین دو نوع بطری نوشابه و آب معدنی باشد. دستگاه تولید درب بطری ارزان قیمت تر از دستگاه تزریق پت یا دستگاه تزریق پلاستیک پت می باشد. دلیل گران تر بودن دستگاه تزریق پریفرم بزرگ تر و قدرتمند تر بودن مشخصات واحد تزریق و گیره میباشد.

خط تولید بطری آب معدنی

روش تولید بطری های آب معدنی دقیقا مشابه بطری های نوشابه بوده با این تفاوت که قالب بطری آب معدنی نسبت به بطری نوشابه ارزان تر و ساده تر می باشد. یکی از مهمترین تفاوت های بطری های آب معدنی و نوشابه درب بطری بوده که برای بطری آب معدنی نیاز به گازبند بودن درب بطری نیست.

دستگاه پت سازی:

دستگاه های و ماشین آلات صنعتی , مورد نیاز در صنعت بطری پت سازی

۱) دستگاه تزریق پریفرم.

۲) دستگاه بادکن پت .

۳) دستگاه تزریق پلاستیک درب بطری.

منظور از دستگاه پت سازی همان دستگاه بادکن پت می باشد. در حالی که اگر بخواهیم یک دستگاه را از این خط تولید به عنوان دستگاه پت سازی انتخاب کنیم، قطعا دستگاه تزریق پلاستیک پریفرم خواهد بود

خط تولید بطری نوشابه:

تجهیزات مورد نیاز جهت راه اندازی خط تولید بطری نوشابه به صورت زیر است:

۱)دستگاه تزریق تولید پریفرم:

برای تولید بطری نوشابه با سایز های مختلف نیاز به دستگاه های تزریق پلاستیک متناسب با سایز بطری بوده و در صورتی که توان مالی کم باشد پیشنهاد می گردد یک دستگاه تزریق پلاستیک مناسب انتخاب کرده و دو دست قالب در دو سایز مختلف دو نوع پریفرم با وزن مختلف تولید نمود.

۲) دستگاه تزریق پلاستیک درب بطری:

برای تولید بطری نوشابه علاوه بر یک دستگاه تزریق پلاستیک برای تولید بدنه بطری نیاز به یک دستگاه تزریق درب بطری داشته تا قطعات کوچکتر تولید گردد.

۳) دستگاه بادکن پریفرم:

برای تولید بطری نوشابه وجود دستگاه بادکن پریفرم در خط تولید ضروری بوده که این دستگاه می تواند به صورت نیمه اتوماتیک یا اتوماتیک در خط تولید قرار گیرد

۴) قالب بادکن بطری پت و پریفورم:

از مهمترین بخش های تولید بطری نوشابه قالب آن می باشد که برای هر سایز بطری نیاز به قالب مخصوص و مجزا بوده که این قالب ها توسط شرکت فامکو ساخته شده یا به صورت وارداتی وارد می شود.

دستگاه تزریق پلاستیک پت در ایران با قدرت گیره , ۲۰ و ۳۰۰ و ۳۲۰ تن طراحی و ساخت می شود. دستگاه تزریق پلاستیک ۳۲۰ تن برای تولید پریفرم با قالب های ۳۲ و ۴۸ کویته و دستگاه تزریق پلاستیک ۲۰۰ تن برای تولید پریفرم با قالب ۲۴ کویته بکار می روند. قیمت دستگاه تزریق پریفرم بالاتر از ماشین آلات تزریق معمولی است.

ویژگی پلاستیک ها :

این محصول کارایی فوق العاده ایی دارد و توانسته یکی از پر مصرف ترین محصول در جهان به شمار آید.

برخی از این ویژگی ها رو باهم بررسی می کنیم عبارتند از:

- برخی از پلیمر ها مقاومت و استقامت بالایی در شرایط مختلف دارند(مثل شرایط های مختلف جوی) .

- عده ای از آنها عایق بسیار خوبی در برابر گرما یا سرما هستند.

- بعضی از آنها آنقدر شفاف هستند، که می توانند به عنوان شیشه استفاده شوند.

- در مشاغل مختلفی همچون پزشکی کاربرد دارند( در ساخت وسایل پزشکی) چون حوزه سلامت بیان می کند که میکروب ها و باکتری ها نمی توانند بر روی پلاستیک ها رشد داشته باشند.

- وزن انها بسیار کمتر از فلزهای سنگین می باشد( در حوزه ساختمان) .

- محصولی است که بسیار در دسترس و ارزان می باشد.

دستگاه بادکن تزریق پلاستیک

این محصول به دو صورت اتوماتیک و دستی می باشد که مشتریان می توانند با توجه به نیاز خود انتخاب کنند. کار این دستگاه ساخت قالب های ساده و پیچیده است .

شما حتی میتوانید باظرح و نقشه که خودتان به دستگاه میدهید، قالبی جدید طراحی کنید همراه این محصول خریداری شده لوازم جانبی همچون المنت , جک ۴ لیتری , و لوازم یدکی و….. نیز می باشد .

برخی از ویژگی های , دستگاه بادکن تزریق پلاستیک قالبساز بطری پت رو باهم بررسی میکنیم:

- دارای ویژگی خودکار و نیمه خودکار.

- داشتن تهویه هوا برای ثابت نگه داستن دما .

- مجهز به مدار کنترلکنندهی الکترونیکی.

- وجود سیستم روغن کاری اتوات برای کارایی بهتر.

قیمت دستگاه تزریق پلاستیک نوع پت و درب بطری :

قیمت دستگاه تزریق پلاستیک پت در مقایسه با سایر ماشین آلات تزریق پلاستیک (۱۰ الی ۲۰) درصد بالاتر می باشد. خط تولید بطری پت علاوه بر دستگاه تزریق پلاستیک پریفرم دارای دستگاه تزریق پلاستیک همه کاره برای تولید درب بطری و دستگاه بادکن پت می باشد.برای خرید دستگاه تزریق پلاستیک در واقع باید تولید کننده دستگاه مورد نظر خود را بشناسد و طبق نیاز خود انهارا انتخاب کند.

دقت به این موضوع به نفع خود شرکت می باشد چون محصولات تولیدی را نسبت به بودجه خود (برای خرید دستگاه)افزایش داده است.قیمت دستگاه به چند علت وابسته است که می توان ابعاد دستگاه،کیفیت،کشور تولید کننده و…..نام برد.عموما قیمت این دستگاه چه خارجی وچه داخلی(قیمت دستگاه داخلی مقداری کم تر است.) قیمت بالاتری نسبت به سایرین دارند.

نحوه عملکرد دستگاه تزریق پلاستیک :

دستگاه تزریق پلاستیک ، ماشینی صنعتی با ابعاد بزرگ می باشد . مواد اولیه درجه یک یا با کیفیت کمتر را وارد قیف تعبیه شده در دستگاه وارد مواد اولیه درجه یک یا با کیفیت کمتر را وارد قیف تعبیه شده در دستگاه وارد میکنند سپس وارد ماردون میشوند.

ماردون سیلندری است که گرمای زیادی دارند و باعث ذوب شدن مواد اولیه میشود .بعد از ذوب این ماده وارد قالبی که روی گیره می باشد تزریق می شود .این قالب مسئولیت شکل دهی رو بر عهده دارد.

انواع بطری های پلاستیکی :

به طور کلی این بطری ها به دو دسته تقسیم میشوند:

- پلی اتیلن

- پت

پلی اتیلن بیشتر در صنعت مواد خوارکی (به صورت مایع) استفاده می شود همچنین در بسته بندی مواد شیمیایی کاربرد دارد. این نوع از بطری ها توسط دستگاه پلاستیک بادی ساخته می شوند.

بطری های پت در قسمت تولید و بسته بندی انواع نوشیدنی های گازدار استفاده میشود .برای مثال در بطری آب معدنی و نوشابه ها از این نوع بطری تولید می شود ولی تفاوت جزئی در قسمت درب بطری بین این دو وجود دارد.

درب بطری های نوشابه دارای گازبند می باشد ولی در درب بطری های آب معدنی فاقد آن می باشد.تولید بطری های پت پیچیده تر می باشد و توسط چند دستگاه به صورت ، مرحله به مرحله ساخته می شود.

انواع دستگاه تزریق پلاستیک :

این دستگاه ها بنابر نیاز مشتری و مقدار کار، طراحی و تولید شده اند. ولی سری های مختلفی از هرکدام از دستگاه تزریق روانه بازار شده است.

تعدادی از انها شامل:

- دستگاه تزریق پلاستیک تولید پریفرم

- دستگاه تزریق پلاستیک درب بطری

- دستگاه بادکن پت

سلام خسته نباشید..کاربرد دستگاه تزریق پلاستیک چیه و برای تولید چه چیزایی کاربرد دارد؟

سلام ممنونم لطفا مقاله “آشنایی با ۳ نوع دستگاه تزریق پلاستیک” را مطلعه بفرمایید.

مشخصات فنی دستگاه تزریق پلاستیک ۱۰۰۰ تن رو میشه بگید؟

برخی از مشخصات:

ظرفیت تزریق دستگاه تزریق پلاستیک ۱۰۰۰ تن ۴.۵ کیلوگرم.

فاصله بین میله های راهنما بیش از ۱۱۰ سانتی متر در ۱۱۰ سانتی متر.و….

برای کامل شدن اطلاعاتتون مقاله “آشنایی با ۳ نوع دستگاه تزریق پلاستیک” را مطالعه کنید.

وزن دستگاهای تزریق پلاستیک متفاوت است؟

سلام بله

نمونه هایی از دستگاه تزریق پلاستیک تولید سطل؟

ابلفضل

تنوع طراحی محصول از مزایای دستگاه تزریق پلاستیک هیبریدی است؟

بله

انواع دستگاه تزریق پلاستیک برقی را میگویید؟

FF و FE

جزء اصلی واحد تزریق دستگاه تزریق پلاستیک چیست؟

خاصی هست که نمیدونم)

2. پیچ و بشکه رفت و برگشتی

3. بخاری ، ترموکوپل ، پیستون حلقه ای

4. ورق صفحه ای (پیچ RR)

اجزای اصلی دستگاه قالب گیری تزریقی را میگویید؟

قالب

واحد تزریق

سیستم تزریق

واحد نگهداری فشار

سیستم خنک کننده

سیستم کنترل

دستگاه تزریق پلاستیک وارداتی است یا داخلی؟

داخلی

کاربرد دستگاه بادکن پریفرم بهتر است یا دستگاه پت سازی؟

بستگی به نیاز و موقعیت شما دارد