انواع دستگاههای دایکاست و 2 نوع آن

میخواهیم با انوع دستگاه های دایکاست و کاربرد آنها آشنا شویم.

اگر به وسایل و تجهیزات اطراف خود دقت کنید، متوجه خواهید شد که بسیاری از این وسایل از کنار هم قرار گرفتن چندین قطعه تشکیل میشوند. برخی از این قطعات از جنس مواد پلاستیکی و برخی دیگر از جنس مواد فلزی هستند. اغلب قطعات تشکیل دهنده وسایل، ساختار سادهای دارند.

این قطعات توسط اتصالات پیچی، جوشی و غیره به قطعات مجاور خود متصل میشوند، با این وجود تعدادی از قطعات یا حتی وسایل از ساختار پیچیده اما یکپارچه برخوردار هستند. ممکن برایتان این سوال پیش بیاید که ساخت قطعات پیچیده و یکپارچه چگونه انجام میگیرد.

دایکاست یا ریخته گری تحت فشار، یکی از پاسخهای احتمالی به این سوال است. در این مقاله، به معرفی تاریخچه، مراحل اجرا، انواع روشها، کاربردها، مزایا، معایب، عیوب، تجهیزات و اصول طراحی قالب های دایکاست میپردازیم.

از پرکاربردترین روشهای ریخته گری و ساخت قطعات فلزی میتوان به روش دایکاست (ریخته گری تحت فشار)، ریخته گری ثقلی در قالب ریژه، ریخته گری ماسه ای و ریخته گری دقیق اشاره کرد.

البته امکان اجرای فرآیند ریخته گری به روشهای دیگری نظیر ریخته گری کم فشار، ریخته گری گریز از مرکز، ریخته گری تحت خلا، ریخته گری کوبشی، ریخته گری لاست فوم و ریخته گری پیوسته نیز وجود دارد.

ریخته گری در قالب ماسه ای یکی از متداولترین و قدیمیترین روشهای ساخت و تولید قطعات فلزی است.

دایکاست چیست؟

ریخته گری تحت فشار یا اصطلاحا دایکاست، از پرکاربردترین روشهای تولید انبوه قطعات فلزی پیچیده در صنایع مختلف است.

تولید قطعات فلزی (فلزکاری) به روش دایکاست، از اصول کلی ریخته گری پیروی میکند. این روش طی فرآیند ذوب، ریختن مواد مذاب به درون قالب (تزریق) و تغییر فاز مواد از مایع به جامد (انجماد) انجام میگیرد.

ریخته گری تحت فشار در تولید قطعات ساده تا پیچیده در صنایع مختلف نظیر خودروسازی، هوافضا، ساخت ماشینآلات صنعتی، جواهرسازی، مجسمهسازی و غیره کاربرد دارد.

فهرست مطالب

انواع دستگاه های دایکاست و معرفی آن در گذشته

درسال ههای اولیه معرفی ریخته گری دایکاست، اجرای این فرآیند با محدودیت فشار قابل اعمال به مواد مذاب همراه بود.

در واقع، سیستم تزریق مواد مذاب در فشار پایین انجام میگرفت. پیشرفت ماشینآلات و افزایش مقاومت آنها در برابر فشار و دما، زمینه توسعه روش دایکاست و اجرای تزریق تحت فشار بالا را فراهم کرد. امروزه، ریخته گری با فشار بالا به عنوان یک روش استاندارد و با کیفیت شناخته میشود.

کاربرد دایکاست چیست؟

ریخته گری تحت فشار یکی از کارآمدترین روشهای ساخت قطعات با شکلهای پیچیده، ساختار یکپارچه، ابعاد دقیق، سطح با کیفیت، مقاومت بالا و سختی مناسب است. به همین دلیل، این روش کاربرد گسترده در تولید قطعات تجهیزات صنعتی و کالاهای مصرفی مخصوصا قطعات اتومبیل دارد.

به طور کلی، حدود 60 درصد از قطعات ساخته شده به روش ریخته گری دایکاست در صنعت اتومبیلسازی مورد استفاده قرار میگیرند، این روش در صنایع هوافضا، تجهیزات الکترونیکی، ساخت لوازم خانگی و جواهرسازی نیز کاربرد دارد.

مراحل اجرای ریخته گری دایکاست چه هستند؟

ریخته گری به روش دایکاست طی پنج مرحله اصلی آمادهسازی قالب، تزریق مواد مذاب، خنککاری، باز کردن قالب و برشکاری انجام میگیرد. تصویر متحرک زیر، فرآیند «تزریق»، «انجماد» و «خروج» را نمایش میدهد.

انواع قالب های دایکاست

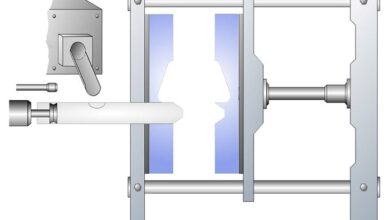

اولین مرحله در ساخت قطعه به روش ریخته گری تحت فشار، آمادهسازی قطعات قالب دایکاست است. این قالب، از دو بخش ثابت و متحرک تشکیل میشود.

بخش ثابت قالب بر روی صفحه ثابت دستگاه دایکاست و بخش متحرک آن بر روی صفحه متحرک دستگاه قرار میگیرد. از فعالیتهای اصلی در آمادهسازی قالب ریخته گری تحت فشار میتوان به موارد زیر اشاره کرد:

تمیزکاری: برداشتن مواد باقیمانده بر روی هر بخش از قالب و پاک کردن سطح قطعات پس از هر چرخه ریخته گری به منظور جلوگیری از کاهش کیفیت سطح قطعه روانکاری: اعمال مواد روانکننده نظیر گریس یا روغن به قطعات، پس از هر دو یا سه چرخه ریخته گری (با توجه به جنس قالب) به منظور سهولت باز و بسته کردن قالب بستن قالب: اتصال بخش ثابت و متحرک، محکم کردن آنها و اعمال نیروی مناسب به قالب برای ثابت نگه داشت آن در حین تزریق مواد مذاب.

تزریق مواد مذاب به درون قالب در مرحله بعدی، فلز مذاب از درون کوره به محفظه دستگاه منتقل میشود. نحوه انتقال مواد مذاب، به نوع دستگاه دایکاست (محفظه سرد یا محفظه گرم) بستگی دارد.

پس از انجام فرآیند انتقال، تزریق فلز مذاب به درون قالب تحت فشار بالا انجام میگیرد. فشار تزریق در روش دایکاست معمولا بین 70 تا 1400 بار است. این فشار، نیروی مورد نیاز برای ثابت نگه داشتن مواد مذاب حین فرآیند انجماد را فراهم میکند.

به میزان مواد مذاب تزریق شده به درون قالب، شات میگویند.

زمان مورد نیاز برای پر کردن تمام حفرهها و مجراهای قالب نیز با عنوان زمان تزریق شناخته میشود. این زمان بسیار محدود بوده و معمولا کمتر از 0.1 ثانیه است. محدود بودن زمان تزریق، از انجماد غیر یکنواخت بخشهای مختلف جلوگیری میکند.

زمان تزریق از پارامترهایی است که در طراحی فرآیند ریخته گری تحت فشار مورد بررسی قرار میگیرد.

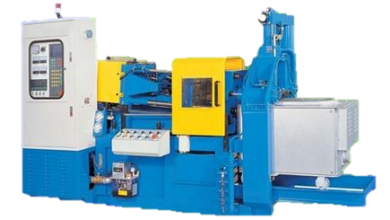

انواع دستگاه های دایکاست کدام هستند؟

انواع دستگاه های دایکاست واجرای فرآیندهای ریخته گری تحت فشار با استفاده از دستگاههای مخصوص انجام میگیرد. به طور کلی، دستگاههای دایکاست به دو نوع دستگاه دایکاست با سیستم تزریق محفظه گرم و دستگاه دایکاست با سیستم تزریق محفظه سرد تقسیم میشوند.

دستگاه دایکاست با سیستم تزریق محفظه گرم

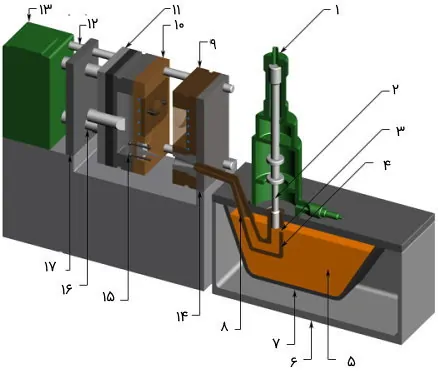

«دستگاه دایکاست با محفظه گرم» ، از تجهیزات مخصوص ریخته گری تحت فشار است که به منظور ساخت قطعاتی از جنس روی، قلع و سرب (آلیاژهای دارای نقطه ذوب پایین) مورد استفاده قرار میگیرد. تصویر زیر، اجزای مختلف این دستگاه را در وضعیت باز نمایش میدهد.

مطابق با تصویر بالا، اجزای دستگاه ریخته گری تحت فشار با محفظه گرم عبارت هستند از:

1سیلندر هیدرولیکی

2 پلانجر

3 مجرای ورودی

4 محفظه شات تزریق

5 فلز مذاب

6 کوره

7 دیگ

8 مجرای گردن غازی یا «گوس نک»

8 بخش ثابت قالب

9 بخش متحرک قالب

10صفحه متحرک

11میله افقی نگهدارنده

11واحد باز و بسته کردن قالب یا «کلمپینگ» (Clamping)

12صفحه ثابت

13سیستم پران (جدا کننده قطعه از قالب)

14میله سیستم کلمپینگ

15صفحه پشتی

همانطور که مشاهده میکنید، سیستم تزریق محفظه گرم از سیلندر و پلانجر برای تزریق مواد مذاب به درون قالب استفاده میکند،به دلیل تماس مستقیم این تجهیزات با مواد مذاب، بالا رفتن دمای ذوب میتواند باعث آسیب رسیدن به دستگاه شود.

فلز مذاب درون دیگ و کوره قرار میگیرد افزایش دمای کوره، فلز را از حالت جامد به حالت مایع (مذاب) تغییر میدهد سپس، ماده مذاب از درون مجرای ورودی به محفظه شات تزریق انتقال مییابد. پیش از شروع تزریق، قالب بسته و اصطلاحا جفت میشود.

پایین آمدن پلانجر به کمک انرژی هیدرولیکی، فشار مورد نیاز برای تزریق فلز مذاب از درون مجرای گردن غازی به داخل حفره قالب را فراهم میکند. فشار تزریق در این روش معمولا بین 69 تا 345 بار است.

پس از تزریق کامل مواد مذاب، پلانجر در وضعیت پایین باقی میماند تا تغییری در فشار سیستم رخ ندهد با اتمام فرآیند انجماد، پلانجر به سمت بالا جابجا میشود، سپس بخش متحرک قالب به سمت عقب حرکت کرده و میلههای سیستم پران، با وارد کردن فشار به پشت قطعه آن را از درون قالب متحرک به بیرون هدایت میکنند.

انواع دستگاه های دایکاست:دستگاه دایکاست با سیستم تزریق محفظه سرد

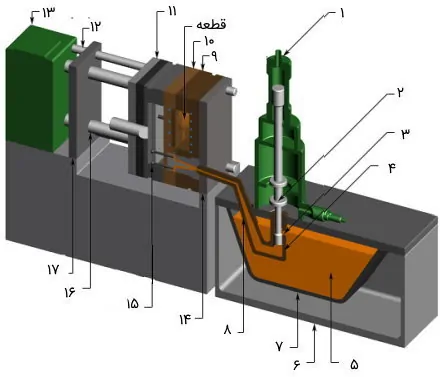

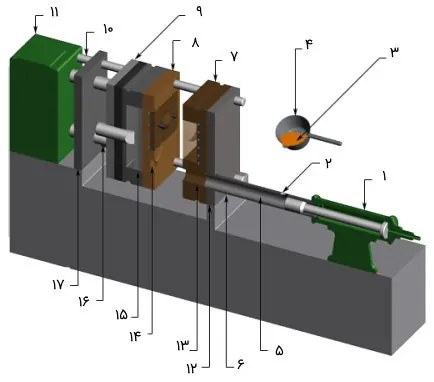

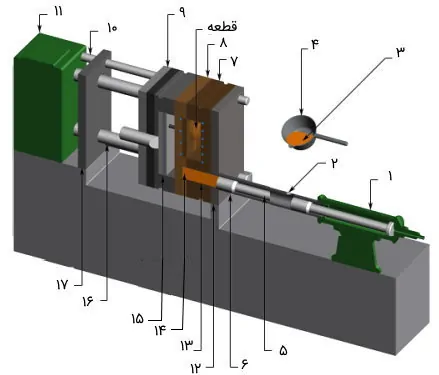

«دستگاه دایکاست با محفظه سرد» ، یکی دیگر از تجهیزات ریخته گری تحت فشار است که به منظور ساخت قطعاتی از جنس آلومینیوم، برنج و منیزیوم مورد استفاده قرار میگیرد.

در واقع در صورت عدم امکان ذوب مواد در دستگاه دایکاست با محفظه گرم، دستگاه دارای سیستم تزریق محفظه سرد به کار گرفته میشود. بخشهای مختلف این دستگاه در وضعیت باز در تصویر زیر نمایش داده شدهاند.

مطابق با تصویر بالا، اجزای دستگاه ریخته گری تحت فشار با محفظه سرد عبارت هستند از:

1سیلندر هیدرولیکی

2 حفره ریختن مواد مذاب

3 فلز مذاب

4 پاتیل

5 پلانجر

6 محفظه شات

7 بخش ثابت قالب

8 بخش متحرک قالب

9 صفحه متحرک

10میله افقی نگهدارنده

11کلمپینگ

12صفحه ثابت

13غلاف تزریق

14اسپرو یا راهگاه

15سیستم خروج قطعه

16میله کلمپینگ

17صفحه پشتی

در دستگاه دایکاست محفظه سرد نیز مواد مذاب فلزی درون یک دیگ موجود در کوره نگهداری میشوند، البته در این حالت دیگ و کوره از دستگاه جدا هستند.

به عبارت دیگر، هیچ ارتباط مستقیمی بین اجزای دستگاه و گرمای حاصل از کوره وجود ندارد، انتقال ماده مذاب از دیگ به درون محفظه تزریق، توسط یک پاتیل انجام میگیرد،ماده مذاب از پاتیل به درون حفره ورودی دستگاه و محفظه شات ریخته میشود.

دستگاه های دایکاست

دستگاه دایکاست انواع زیاد و متنوعی دارد ک با توجه ب کاربرد آن صنعتگران از ان استفاده میکنند، مانند:

دستگاه دایکاست تزریق پلاستیک 650 تن، دستگاه دایکاست پرس 100 تن ضربه ای روسی، دستگاه تزریق پلاستیک تن هایتین. پلاستیک 250 تن تدریک، دایکاست 05 تزریق 350 گرم قالب خور 40سانت،دستگاه دایکاست قالب خور 47سانت جک از زیر، دستگاه دایکاست تزریق 600 گرم بدون ازت جک

دستگاه دایکاست 42 سانت تا 900 گرم، دستگاه دایکاست 48 سانت کنتاکتوری و….

کاربرد انواع دستگاه دایکاست

شما صنعتگر محترم می توانید با توجه به زمینه کاری مورد نظر، به جهت انجام امور تحقیقاتی، صنعتی از کاربری هر نوع از دستگاه های دایکاست بهره مند شوید. برای این کار بهتر است قبل از آغاز هر پروژه ای، اقدام به انجام نیاز سنجی نموده و با توجه به ویژگی های هر یک از انواع دستگاه های دایکاست اقدام به انتخاب دستگاه مورد نظر نمایید.

کارآمد بودن ریختهگری تحت فشار در صنعت باعث ورود انواع دستگاه دایکاست به صنایع مختلف شده است. البته که ریختهگری، علمی گسترده است و دستگاهها و سیستمهای بسیاری برای به انجام رساندن فرایندهای مرتبط با آن وجود دارند.

دستگاه دایکستینگ تنها یکی از انواع این دستگاهها است که البته یکی از کارآمدترین آنها نیز بهشمار میرود.

قیمت دستگاه دایکاست

گرچه قیمت دستگاه دایکاست محفظهی سرد و گرم متفاوت است، هر دو قیمت زیادی دارند. با توجه به شرایط اقتصادی حال حاضر قیمت دستگاه دایکاست مانند قیمت تمام دستگاههای دیگر دقیق و قطعی نیست؛ بنابراین، بهتر است برای اطلاع از قیمت دستگاه دایکاست با شرکتهایی که فروش این محصولات را انجام میدهند، تماس بگیرید.

مهمترین مزایای تولید قطعات از طریق دایکاست

از مزایای استفاده ازدایکاست در تولید قطعات صنعتی میتوان به موارد زیر اشاره کرد:

1تولید قطعات با دیوارههای نازکتر (به دلیل این که قالب پر فشار و با سرعت پر میشود) تولید اشکال پیچیده،

2نیاز نداشتن قطعات تولید شده به عملیات ماشینکاری و پرداخت موجب شده که از دایکاست به عنوان روشی اقتصادی و کمهزینه یاد کنند.

3قطعات آلومینیومی تولید شده توسط قالب دایکاست بسیار مستحکمتر از قطعات تولید شده توسط روشهای دیگر تولید میباشد.

4در صورتی که قالبها چند حفرهای باشند نرخ تولید در این روش بسیار بالا است.

مهمترین معایب

استفاده از این روش معایب انگشتشماری را نیز به همراه دارد که در زیر به تعدادی از آنها اشاره شده است:

1محدودیت وزن قطعات

2تنها میتوانیم از فلزاتی با نقطه ذوب پایین استفاده کنیم. مانند: آلیاژ مس

3هزینههای تعمیر و نگهداری قالب و دستگاه دایکاست سنگین میباشد.

انواع دستگاه های دایکاست و فلزات مناسب برای ریخته گری:

هنگام انتخاب مواد برای استفاده از ریخته گری تحت فشار باید به خصوصیاتی همچون دانیسته، نقطه ذوب، هزینه های تولید و استحکام و مقاومت به خوردگی آن توجه نمود. از این روش معمولا برای آلیاژ های غیر آهنی استفاده میشود که محبوب ترین آنها عبارتند از:

ریخته گری دایکاست آلمینیوم:

آلمینیوم ییکی از محبوب ترین فلزات جهت ریخته گری تحت فشار میباشد، وزن سبک، خاص مکانیکی، مقاومت به خوردگی بالا و غیره موجب این محدودیت گردیدهاست.

ریخته گری دایکاست منیزیوم:

آلیاژ های منیزیوم سبک ترین گروه برای ریخته گری دایکاست به حساب میآیند به همین دلیل یکی از گزینه های ثابت برای این نوع از ریخته گری هستند.

دایکاست روی:

شکل پذیری و استحکام بالای منیزیوم موجب شده، آسان ترین فلز برای این ریخته گری دایکاست به شمار میآید.

دایکاست مس:

مس هم همچون فلزات بالا میتواند برای ریخته گری و دایکاست یک انتخاب مناسب باشد چرا که از استحکام سختی، قاومت به سایش و به طور کلی از خواص مکانیکی خوبی برخوردار است.

دستگاه های دایکاست و مزایای آن؟

دایکاست یک فرآیند کارآمد و اقتصادی است که امکان ساخت، تولید قطعات پیچیده و با کیفیت بالا را فراهم میکند.

یکپارچگی قطعات ساخته شده توسط این روش هزینه ماشینکاری و تهیه تجهیزات مربوط به آن را کاهش میدهد، البته صرفه اقتصادی ریخته گری تحت فشار در تولید انبوه قطعات است. از مزیتهای دایکاست میتوان به موارد زیر اشاره کرد:

. ساخت قطعات دارای شکل پیچیده با دقت بالاتر نسبت به دیگر روشهای تولید انبوه

. نرخ تولید بالا و حداقل نیاز یا عدم نیاز به ماشینکاری

. دوام بالا، ابعاد دقیق، کیفیت ساخت و ظاهر مناسب قطعات نهایی

. امکان ساخت قطعات نازکتر نسبت به دیگر روشهای ریخته گری و مقاومتر نسبت به روش تزریق پلاستیک.

. قابلیت استفاده مجدد از قالبهای دایکاست به منظور ساخت هزاران قطعه با تِلرانس مشخص

.امکان پوششدهی یا پرداخت قطعات ساخته شده توسط دایکاست روی با حداقل آمادهسازی ممکن

.امکان تولید قطعات با بافتهای متنوع

.هزینه پایین نیروی کار

.امکان بازیافت و استفاده مجدد مواد

.خروج راحتتر قطعات به دلیل سطح صاف قالبهای دایکاست نسبت به روشهای ریخته گری دقیق ماسهای و دائمی

.حفاری حفرههای قطعات دایکاست و ساخت حفره با ابعاد مشخص(مطابق با اتصالات مورد نظر)

.ایجاد آسان روزه بر روی سطح خارجی قطعات

.طراحی المانهای پیچی داخلی و کاهش هزینههای سر و هم کردن تجهیزات

.تزریق فلزات دیگر و مواد غیر فلزی برای ریخته گری تحت فشار برجا

.مقاومت خوب تا عالی در برابر خوردگی

.یکپارچگی بالا (امکان ساخت چندین قطعه متصل به هم با کاربردهای متفاوت به صورت یک قطعه یکپارچه)

دستگاه های دایکاست و عیوب آنها

ایجاد زائده های ناخواسته بر روی قطعه، پر نشدن کامل حفره های قالب، ایجاد حباب، تشکیل ترک های گرم(ترک های ناشی از گرم شدگی) و باقی ماندن اثر پین پران برروی قطعه از عیب و نقص های احتمالی در فرایند ریخته گری تحت فشار هستند.

انواع دستگاه های دایکاست با سیستم تزریق محفظه سرد افقی:

در ااین سیستم محفظه تزریق به صورت سرد عمل کرده و فقط از حرارت مواد مذاب که در داخل آن ریخته میشود حرارت مبگیرد. قسمت پیشانی تزریق برای مقاومت در برابر مواد مذاب با خنک کاری میشود.

جهت تسهیل در امر ریختن مواد مذاب، محفظه تزریق به صورت افقی قرار گرفته و در بالا ان یک سوراخ بارگیری تعبیه شده است

مرحله یک دو کفه قالب بسته بوده وپیستون در عقب ترین موضع خود قرار دارد، به صورتی که سوراخ بارگیری کاملأ باز است، در مرحله دو پیستون شروع به حرکت کرده،

ابتدا سوراخ بارگیری، رامسدود کرده وسپس مواد مذاب را با فشار به سوی قالب می راند،در آخرین مرحله یعنی مرحله سه پس از آنکه زمان مناسبی به مذاب داده شد که منجمد شود دو کفه قالب از یکدیگر باز میشوند.

. همزمان پیستون باز هم قدری جلو می آید که اولأ پولک منجمد شده در قسمت جلوی سیلندر تزریق را بیرون وثانیأ کمک کند پس از اتمام این مراحل، قطعه از قالب به بیرون پرتاب شده دو کفه قالب بسته شود،پیستون عقب آید ودستگاه آماده تکرارمراحل فوق و تزریق بعدی شود.

انواع دستگاه های دایکاست :مهم ترین محدودیتهای سیستم تزریق محفظه سرد افقی:

1لزوم داشتن وسایل جنبی برای تهیه و انتقال آن به سیلندر تزریق

2 طولانی تر بودن مراحل مختلف تزریق به دلیل جدا بودن وسایل جنبی از دستگاه.

3امکان ایجاد نقص در قطعه تولیدی به دلیل افت درجه حرارت مذاب

انواع دستگاه های دایکاست با محفظه سرد عمودی:

به طور کلی دو نوع ماشین دایکاست با سیستم تزریق محفظه سرد عمودی وجود دارد.در نوع اول صفحات قالب به صورت افقی ودر نوع دوم صفحات قالب به صورت عمودی قرار می گیرد .در نوع اول مواد مذاب از پایین قالب تزریق می شود. هوای داخل حفره تخلیه گشته ودراثر افت فشارمواد مذاب به داخل محفظه تزریق مکیده می شوند.

درباره کاربری انواع دستگاه دایکاست و کاربرد آن ها، توجه به موارد زیر الزامی است:

کاربری دستگاه دایکاست با محفظه گرم، برای رساندن دمای فلزات نقطهی ذوب پایین به دمای مطلوب ذوب است.

کاربری دستگاه دایکاست با محفظه سرد برای رساندن دمای فلزات نقطهی ذوب بالا به دمای مطلوب ذوب است.

فشاری که دو کفه قالب رابه یکدیگر قفل می کند و فشار تزریق هر دو از یک منبع کنترل می شود تا همیشه حالت بالانس بین این دو نیرو که عکس یکدیگر عمل میکنند برقرارشود حسن این سیستم این است که به دلیل آنکه صفحات قالب بصورت افقی،

سیلندرتزریق در پایین قراردارد احتمال اینکه قبل از اعمال فشار توسط پیستون تزریق مقداری مواد مذاب به داخل حفره رانده شود به کلی از بین می رود در این سیستم برای بهبود تزریق وتعادل آن در قالبهای چند حفره ای بهتر است تزریق از مرکز اعمال شود.

در این صورت راهگاه ازهر نقطه درمحیط سیلندر می تواند منشعب شده وبه گلویی تزریق وصل شده.

البته در بعضی از طرحها بسته به نیاز،سیلندر تزریق در حالت خارج از مرکز گذاشته می شود.

نوع اول : مواد مذاب از پایین قالب تزریق می شود. هوای داخل حفره تخلیه گشته ودراثر افت فشارمواد مذاب به داخل محفظه تزریق مکیده می شوند.فشاری که دو کفه قالب رابه یکدیگر قفل می کندوفشار تزریق هر دوازیک منبع کنترل می شود تا همیشه حالت بالانس بین این دو نیرو که عکس یکدیگر عمل می کنند،برقرارشود.

(حسن این سیستم این است که به دلیل آنکه صفحات قالب بصورت افقی وسیلندرتزریق در پایین قراردارد احتمال اینکه قبل از اعمال فشار توسط پیستون تزریق مقداری مواد مذاب به داخل حفره رانده شود،به کلی از بین می رود)،

در این سیستم برای بهبود تزریق وتعادل آن در قالبهای چند حفره ای، بهتر است تزریق از مرکز اعمال شود.در این صورت راهگاه ازهر نقطه درمحیط سیلندر می تواند منشعب شده وبه گلویی تزریق وصل شده.

البته در بعضی از طرحها بسته به نیاز سیلندر تزریق در حالت خارج از مرکز گذاشته می شود.

نوع دوم :در این مدل محفظه تزریق از طریق یک بوش رابط مستقیمأ به قالب متصل می گردد و در هنگام بار گیری یک پیستون از پایین به بالا آمده و جلو بوش رابط را می گیرد،

پس از این مرحله پیستون بالا شروع به پایین آمدن کرده و همچنان که فشار اعمال شده به مذاب افزایش می یابد،پیستون اول شروع به پایین رفتن کرده و مذاب از طریق بوش رابط با فشار به داخل قالب رانده می شود.

در آخرین مرحله پس از گذشت زمان لازم برای انجماد مذاب پیستون بالا به جای خود بازگشته پیستون پایین بالا آمده، باقیمانده مواد را از بوش رابط قطع کرده وبیرون می آورد.

البته همزمان قطعه تزریق شده نیز پران می شود.یکی از نکات منفی این روش دایکاست این است که وجود دو پیستون که با هم کار می کنند، باعث می شود که دستگاه نیاز به تعمیر پیدا کند.از طرف دیگر از محاسن دستگاه های دایکاست با محفظه سرد عمودی همان عمودی قرار گرفتن محفظه تزریق می باشد که باعث می شود.

اولأ مواد مذاب فقط پس از حرکت پیستون و به صورت یک توده به داخل قالب رانده شوند و ثانیأ حرکت آشفته مایع مذاب به حداقل رسیده وجود مک و حفره های ریز در قطعه تزریق شده کاهش یابد، به طور کلی ماشین عمودی موقعی مورد استفاده قرار می گیرد که قطعه را با ماشین محفظه افقی نتوان تولید کرد.

مثلأ قطعاتی که نیاز به فشردگی بیشتری دارند یا در مورد آنها قرار دادن قطعات اضافی در حفره قالب قبل از تزریق الزامی است، یا قطعاتی که با قرار دادن محل تزریق در وسط با کیفیت بهتری می توان آنها را تولید کرد.

خیلی از قطعات آلومینیوم آلیاژی مثلأ صفحه اتو با همین روش تولید می شوند، ساخت این قطعه اتفاقأ از قطعات نسبتأ مشکل می باشد زیرا اولأ المنت حرارتی نسبتأ بزرگی قبل از تزریق باید درداخل حفره قرار گیرد ثانیأ کف صفحه دارای مقطع ضخیم بوده ودر سمت بالای آن مقاطع خیلی ظریف قراردارد.

فشردگی قسمت پایین این قطعه از اهمیت بالایی برخوردار است زیرا باید تا حد آینه پرداخت شود، ماشین های عمودی معمولأ برای تولید قطعاتی به کار می روند که محل تزریق وقالب می باید ضرورتأ در مرکز باشد، قطعاتی را که دارای ضخامت نسبتأ زیادی در مرکز و پره های ظریف در کنار باشند با این دستگاه می توان با کمترین حباب هوا تولید نمود.

دستگاه های دایکاست و قالب های دایکاست

قالب های دایکاست از دو قسمت یا دو کفه اصلی تشکیل شده اند یکی کفه پوشش دهنده ویا قسمت ثابت قالب ودیگری قسمت پران یا متحرک قالب، این دو کفه در صفحه جدایش قالب روی یکدیگر می نشینند.

قسمت ثابت به صفحه جلویی ویا صفحه ثابت دستگاه بسته می شود اسپرو یا سوراخ تزریق در همین قسمت قالب قرار دارد، قسمت پران قالب شامل مکانیزم پران،و معمولأ راهگاههای تزریق بوده و به صفحه متحرک دستگاه بسته می شود.

حفره قالب در داخل دو کفه قالب به وجود می آید، خط جدایش قالب به صورتی تعیین می گردد که در موقع باز شدن قالب قطعه دایکاست شده حتمأ به قسمت متحرک بچسبد واز صفحه ثابت جدا شود تا با حرکت قالب قطعه تزریق شده به بیرون پران شود.

درنتیجه وقتی که قطعه ای دارای حفره ای در یک طرف باشد باید قسمت نر در قسمت متحرک تعبیه شود.

قالب دایکاست باید طوری طراحی گردد که پس از باز شدن دو نیمه آن قطعه از قالب جدا شود.اگر برای نیمه متحرک قالب شیب کافی در نظر گرفته نشود وقالب خوب پرداخت نشده باشد ویا نیمه متحرک آن آسیب دیده باشد امکان دارد قطعه در مرحله پران به سطح قالب بچسبد .

همچنین قطعه پس از انجماد در قالب هنوز داغ است وممکن است در اثر فشار پین های پران کمی تغییر شکل دهد،برای آنکه این تغییر شکل حداقل باشد،اولأ قطعه باید شیب کافی داشته باشد و ثانیأ در محل هایی از قالب که قطعه در آن منقبض می شود باید پین به تعداد مورد نیاز قرارداده شود وبرای آنکه به قطعه آسیبی نرسد،باید برای آن برجستگی مناسب پران در نظر گرفت.

سرباره گیرها مکانهای خوبی برای وارد کردن ضربه پینهای پران هستند، لذا با اضافه کردن سرباره گیر به طرح قالب می توان به پران قطعه کمک کرد.

راهای خروج هوای داخل حفره

این راهها در واقع مجاری خروج هوای داخل حفره می باشند، همچنان که هوای داخل حفره خارج می شود و مذاب جایگزین آن می گردد.برای خروج هواچند روش وجود دارد:

1.ایجاد فضای مناسب در نقاط مناسب در صفحه جدایش قالب.

2.ایجاد شکافهایی در قسمتهای متحرک قالب.

3.ایجاد لقی مناسب در پینهای پران.

4.ایجاد لقی مناسب در کشوییها.

انواع دستگاه های دایکاست و قالب های دایکاست:

انواع قالب عبارتند از:قالبهای تک حفره ای و چند حفره ای،قالب با حفره های مختلف برای قطعات مختلف وقالب با حفره های قابل تعویض.

قالب های چند حفره ای

قالب های چند حفره ای به قالب هایی گفته می شود که دارای چند حفره مشابه برای تولید یک قطعه باشند، این قالب ها دارای چند مزیت هستند:

اولأتعداد قطعه تولید شده درواحد زمان بیشتر است، ثانیأ کیفیت قطعه در برخی موارد بهتر است،زیرا بالانس حرارتی و مکانیکی بهتری در کفه های قالب به وجود می آید، از طرف دیگر این نوع قالبها مشکلات مخصوص به خود را دارند که از جمله می توان به موارد زیر اشاره کرد:

1.مشکلات تولیدی را افزایش می دهند

2.در برخی حالات ضایعات را افزایش می دهند

3.تعداد ضرب در ساعات تا حدی کاهش می یابد

4.امکان دارد که به دلیل چند حفره ای بودن قالب،به دستگاه دایکاست بزرگتری نیاز باشد

به طور کلی تعداد قطعه مورد نیاز از عوامل اصلی تعیین کننده نوع قالب اعم از یک حفره ای یا چند حفره ای می باشد.طرح خود قطعه نیز ا ز دیگر عوامل مهم انتخاب نوع قالب است، درمورد قطعاتی که دارای تلرانسهای دقیق هستند جهت پیدا کردن اندازه های قالب مورد نظر باید توسط روش سعی وخطا اندازه های دقیق قالب را پیدا کرد تا پس از آنکه قطعه از قالب بیرون آمده اندازه مورد نظر را داشته باشد.

در مورد قالبهای چند حفره ای حتی اگر تمام حفره ها دقیقأ به اندازه ماشین شده باشند باز هم احتمال این که تمام قطعات از نظر اندازه مشابه هم باشند کم است،البته واقعیت فوق به دلیل محل وشکل راهگاه ها وگلویی های تزریق برای هر حفره است. برای حصول کیفیت بهتر دقیقترین راه آن است که محل و اندازه ماهیچه های داخل قالب پس از درست کردن راهگاهها وگلویی تزریق وآزمایش قالب تعیین گردد.

در مورد ساخت قالب های خیلی دقیق روش معمول آن است که بخشهایی از قطعه را که باید دارای اندازه دقیقی باشند، با قدری اضافه اندازه باقی می گذارند و قالب را آزمایش می کنند، پس از آنکه قالب آزمایش شد،با اطلاعات کاملی که در مورد مقادیر انقباض و دیگر عوامل کسب گردید،قسمتهایی که دارای دقت هستند ماشینکاری می شوند.

انواع دستگاه های دایکاست (قالب های ترکیبی)

قالبهای ترکیبی عبارتند از :قالبهایی که برای تزریق چند قطعه مختلف در یک قالب مورد استفاده قرار می گیرند که معمولأ این قطعات بعدأ روی هم مونتاژ شده ویک قطعه مصرفی راتشکیل می دهند، مسئله مهم درمورداین نوع قالب انتخاب درست اندازه و محل راهگاه ها وگلویی تزریق می باشد.

این مسئله به خاطر آن است که اختلاف در اندازه وشکل قطعات باعث می شود که یک نوع عدم تعادل مکانیکی وحرارتی در قالب به وجود آید، در این نوع قالب ها نیز بهتراست ابتدا قالب آزمایش شده وبعد اندازه های دقیق ماشینکاری شوند.

البته در مقایسه با قالبهای چند حفره ای به دلیل آنکه برای هرقطعه یک حفره درقطعه وجود دارد پس ازسعی وخطا قطعات دقیق تری را درنهایت می توان تولید کرد.

مشکلات و محدودیتهای این نوع قالبها بطور خلاصه عبارتند از:

1.در یک گروه قطعه تولیدی ممکن است یک قطعه پیچیده وجود داشته باشد، که راندمان تولید را پایین بیاورد و چون گروه قطعات باهم تزریق می شوند،بقیه قطعات که می توانستند با سرعت بیشتری تولید شوند نیز باید کند تر تولید شوند.

2.ممکن است در یک گروه قطعه یکی از قطعات به علت پیچیدگی دارای ضایعات زیاد باشد، چون همه قطعات معمولا برای تولید ومونتاژشدن روی یک مجموعه مورداستفاده قرار می گیرند،همیشه برخی قطعات گروه زیاد تولید می شوند و برخی کم.

تأثیر نوع فلز ریخته گری در طرح قالب

تغییر یک نوع آلیاژبه آلیاژدیگری از همان فلز مبنا به ندرت مستلزم تغییر در طراحی قالب است ولی اگر بخواهیم آلیاژمورد استفاده را به آلیاژدیگری با فلز مبنای دیگر که نقطه ذوب آن بالاتر یا پایین تر است تغییر دهیم،هم سیستم تغذیه قالب وهم جنس قالب باید تغییر کند.

باید به این نکته توجه کرد که قالب برای سوار شدن برروی چه نوع ماشین تزریق طراحی شده است.مثلأ قالب فلز روی برای استفاده در ماشین به محفظه گرم وقالب فلز آلومینیوم برای تزریق توسط ماشین با محفظه سرد طراحی می شود.

حال اگر بنا به دلایلی بخواهیم قالب بسازیم که قادر باشد هم قطعات از جنس آلیاژروی وهم قطعات از جنس آلیاژآلومینیوم را بریزد، باید اولأ جنس قالب برای ریخته گری قطعه آلیاژآلومینیوم انتخاب شود، زیرا از جنس فلزی که برای ساخت قالب ریخته گری آلیاژآلومینیوم به کار می رود ،می توان برای ساخت قالب آلیاژروی هم استفاده کرد

. ثانیأ طراحی سیستم تغذیه قالب باید به نحوی باشد که با ایجاد تغییرات لازم در قالب بتوان آن را در ماشین تزریق با محفظه گرم به کاربرد.این تغییرات عبارتند از:

1.در سوراخ تزریق قالبی که قبلأ با ماشین تزریق محفظه سرد کار می کرده است،یک بوش تزریق قرار داده شود.

2.در ابتدای بوش تزریق یک قسمت گود و مناسب برای قرار گرفتن نازل ماشین با محفظه گرم تعبیه شود.

3.در نیمه متحرک قالب ودر جلو سوراخ تزریق باید یک مخروط پای سوراخ تزریق نصب شود.

4.به تعداد کانالهای خنک سازی اطراف بوش تزریق اضافه شود ودر داخل مخروط ودر اطراف آن نیز کانالهای لازم ایجاد شود.

5.باید در اطراف مخروط و هر راهگاهی که اضافه می شود، پین های پران تعبیه شود.

6.توسط روش سعی وخطا، عمق گلوییهای تزریق وعمق راهگاهها ،متناسب با ریخته گری قطعات از جنس آلیاژروی تعیین شود

شیب دیواره در قالب آلومینیومی بیش از شیب دیواره در قالب قطعات روی است، لذا شیب موجود مشکلی را به وجود نمی آورد، همچنین چون ضریب انقباض برای آلیاژروی تنها حدود 0.001 میلیمتر بر میلیمتر کمتر از مقداری است که برای آلیاژآلومینیوم در نظر گرفته می شود،تفاوت در ضریب انقباض برای تولید قطعات کوچک مشکلی را در زمینۀ تغییر جنس مذاب ایجاد نمی کند.

اگر بخواهیم از قالبی که قبلأ درآن آلیاژآلومینیوم تزریق می کرده ایم ،برای تولید قطعات از جنس آلیاژ منیزیم استفاده کنیم، چون در تزریق هردو نوع آلیاژاز ماشین با محفظه سرد استفاده می شود،تغییر اساسی در سیستم تزریق لازم نیست.

تنها باید قالب را برای اطمینان از مقاومت در برابر افزایش سرعت تزریق آزمایش کرد،زیرا برای تولید قطعات آلیاژمنیزیم ،سرعت پیستون ماشین تزریق باید افزایش یابد.

به علت تفاوت در خواص دو نوع فلزممکن است برای فلزمنیزیم مجبوربه انجام اصلاحات جزئی درروش ریخته گری بشویم.

میزان حرارتی که نیم کیلو منیزیم ایجاد می نماید برابر حرارت ایجاد شده توسط همین وزن آلومینیوم است،ولی از آنجا که وزن یک حجم مشخص از منیزیم 3/1 کمتر از وزن همین حجم ازآلومینیوم است، میزان حرارت تولید شده نیز 3/1 کمتر از حراراتی است که توسط آلیاژآلومینیوم ایجاد می گردد(چون حجم قالب تغییر نکرده است).

لذاا برای آلیاژمنیزیم یا باید سرعت آن خنک کننده را کاهش داد ویا سرعت تزریق را افزایش داد،بهتر است برای تسریع در روند ریخته گری سرعت تزریق را افزایش داد،ضریب انقباض برای قطعات از جنس آلیاژمنیزیم 0.001 میلیمتر بر میلیمتر بزرگتر از ضریب انقباض برای آلیاژهای آلومینیوم است؛ این میزان تفاوت برای قطعات کوچک قابل اغماض است،ولی برای تولید قطعات بزرگ حتمأ باید آن را درنظر گرفت.

انواع دستگاه های دایکاست

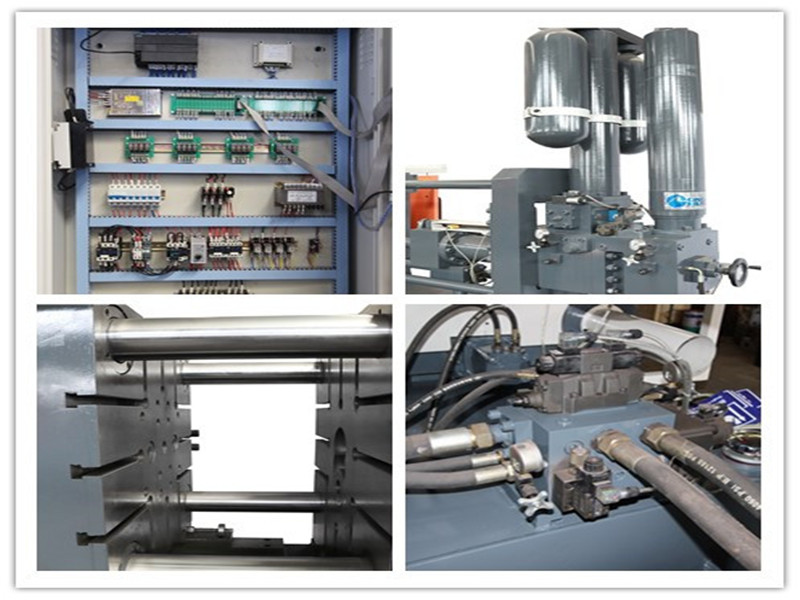

دستگاهLH125T_400T,دستگاه ریخته گری اتاق سرد ظروف

جزئیات محصولات:خودکار زیمنس plcکنترل، PLC زیمنس اطمینان حاصل کنید که قفل قالب، تنظیم قالب، فشار اجکتور و سرعت همه می توانند با کنترل عددی پردازش شوند، باز کردن قالب، قفل و تزریق را به صورت پویا نمایش می دهد و با سهولت و راحتی کار می کند.

طراحی تزریق قوی

نیروی تزریق / پرتاب قوی، طراحی نیروی ریخته گری بالا، می تواند اطمینان حاصل کند که قالب های ریخته گری با کیفیت بالا برای مشتری تولید می کند، مطمئن شوید که محصولات دارای انجماد قالب های بسیار خوب هستند.

ساختار نوع میله ای:

ساختار اانواع میله را اتخاذ کنید، برای تعمیر و نگهداری آسان تر است. موفقیت تزریق چندگانه را میتوان برای قالب های مختلف انتخاب کرد.

| مشخصات | واحد | موارد |

| 14 | Mpa | فشار چکاری هیدرولیک |

| 4000 | Kn | نیروی بستن |

| 620*620 | میلی متر | فاصله ببین میله های کراوات |

| 125 | میلی متر | قطر میله های کراوات |

| 450 | میلی متر | سکته مغذی باز |

| 475 | KN | نیروی تزریق |

| 200 | میلی متر | فاصله پرتاپ پیستون |

| 0_175 | میلی متر | تزریق |

| 60___80 | میلی متر | قطر پیستون |

| 500 | میلی متر | سکته مغذی تزریقی |

| 141/104/80 | Mpa | فشار ریخته گری |

| 12 | میلی متر | برآمدگی فینج ریخته گری |

| 130 | میلی متر | قطر فینج ریخته گری |

| 1008 | CM2 | حداکثر منطقه ریخته گری |

| 5 | کیلوگرم | وزن تریقی |

| 180 | میلی متر | ارتفاع قالب |

| 140 | میلی متر | سکته اجکتوری |

| 5.18 | کیلو وات | ظرفیت موتور |

| 3. 7*2*8.2 | متر | ابعاد دستگاه |

| 180 | Kn | نیروی براننده |

| 5.16 | تی | وزن ددستگاه مرجع برای ارتقا |

| 1000 | L | ظرفیت مخزن نفت |

دستگاه تزریق فلز آلیاژ آلمینیوم فشار بالا تمام اتوماتیک باTکنترل کامپیوتری 550 جزئیات محصولات ملشین الات با کیفیت بالا200تن آلمینیوم LoNGUHTاتاق سرد ریخته گری

| مشخصات | واحد | Temsمن |

| 14 | Mpa | فشار کاری هیدرولیک |

| 5500 | Kn | نیروی بستن |

| 760*760 | میلی متر | فاصله ببین میله های کراوات |

| -140 | میلی متر | قطر میله کراوات |

| 580 | میلی متر | سکه مغذی باز |

| 480 | Kn | نیروی تزریق |

| 250 | میلی متر | فاصله پرتاب پیستون |

| 0-220 | میلی متر | موقعیت تزریق |

| 70—90 | میلی متر | قطر پیستون |

| 580 | میلی متر | سکته مغذی تزریقی |

| 124/95/75 | Mpa | فشار ریخته گری |

| 163 | میلی متر | برامدگی فینج ریخته گری |

| 7250 | Cm | حداکثر منطقه ریخته گری |

| 1.7 | Kg | وزن تزریقی |

| 300در 800 | میلی متر | ارتفاع قالب |

| 240 | Kn | نیروی براننده |

| 140 | میلی متر | سکته اجکتوری |

| 22 | Kw | ظرفیت موتور |

| 3. 1*2.2*7.1 | متر | ابعاد دستگاه |

| 2. 2 | تی | وزن ددستگاه مرجع برای ارتقا |

| 1200 | L | ظرفیت مخزن نفت |

دستگاه رریخته گری المینیوم تمام اتوماتیک با کیفیت بالا

جزئیات محصولات

ما در تولید انواع ماشین های ریخته گری و ماشین های کمکی آنها، ارائه خدمات با کیفیت بالا، مایلیم جزئیات فنی را با شما در میان بگذاریم. تولید ماشین ریخته گری با تکنولوژی پیشرفته مهندسانی هستند که مسئولیت بهبود تکنیک را نیز بر عهده دارند تا ماشین های بهتری را برای مشتریان خود ارائه دهند، عملکرد آسان و طراحی حرفه ای کیفیت و دقت را تضمین می کند.

این دستگاه برای ریخته گری غیر آهنی قابل اجرا است. فلزات با نقطه ذوب پایین مانند Zn (روی) و سرب (Plumbum) به طور گسترده در صنایع مختلف از جمله قطعات خودرو و موتور سیکلت، کنتورها و ابزار، سخت افزارهای روزانه و لوازم خانگی استفاده می شود،این دستگاه برای بخش های صنعتی اتصالات خودرو و موتور سیکلت، دستگاه، متر، سخت افزار متفرقه، لوازم خانگی و غیره مناسب است.

| مشخصات | واحد | Temsمن |

| 12 | Mpa | فشار کاری هیدرولیک |

| 8000 | Kn | نیروی بستن |

| 810*810 | میلی متر | فاصله بین میله های کراوات |

| -170 | میلی متر | قطر ممیله کراوات |

| 750 | میلی متر | سکته مغذی باز |

| 665 | Kn | نیروی تزریق |

| 280 | میلی متر | فاصله پرتاپ پیستون |

| 0-250 | میلی متر | موقعیت تزریق |

| 80—700 | میلی متر | قطر پیستون |

| 720 | میلی متر | سکته ممغذی تزریقی |

| 153/78/57 | Mpa | فشار ریخته گری |

| 20 98 | میلی متر | برامدگی فینج ریخته گری |

| 179 | میلی متر | قطر فینج ریخته گری |

| 1900 | Cm | حداکثر قطر ریخته گری |

| 13 | Kg | وزن تزریقی |

| 350*900 | میلی متر | ارتفاع قالب |

| 315 | Kn | نیروی براننده |

| 200 | میلی متر | سکته اجکتوری |

| 30 | Kw | ظرفیت موتور |

| 9*2.2*3.1 | متر | ابعاد دستگاه |

| 35 | تی | وزن دستگاه مرجع برای ارتقا |

| 1500 | L | ظرفیت مخزن نفت |

دستگاه دایکاستینگ فشار محفظه سرد آلمینیوم:المینیوم فشار محفظه سرد

| مشخصات | واحد | Tems من |

| 14 | Mpa | فشار ککاری هیدرولیک |

| 9000 | Kn | نیروی بستن |

| 910*910 | میلی متر | فاصله بین میله های کراوات |

| 760 | میلی متر | سکته مغذی باز |

| 750 | Kn | نیروی تتزریق |

| 295 | میلی متر | فاصله پرتاب پیستون |

| -250 | میلی متر | موقعیت تزریق |

| 80*990-100 | میلی متر | قطر پیستون |

| 760 | میلی متر | سکته مغذی تزریقی |

| 154/121/81 | Mpa | فشار ریخته گری |

| 20 | میلی متر | برامدگی فینج ریخته گری |

| 200 | میلی متر | قطر فینج ریخته گری |

| 2150 | Cm | حداکثر قطر ریخته گری |

| 74/9/7. 1 | Kg | وزن تزریقی |

| 350*950 | میلی متر | ارتفاع قالب |

| 315 | Kn | نیروی براننده |

| 190 | میلی متر | سکته اجکتوری |

| 30 | Kw | ظرفیت موتور |

| 99-1*2.4*3.3 | متر | ابعاد دستگاه |

| 90 | تی | وزن دستگاه مرجع برای ارتقا |

| 1500 | L | ظرفیت ممخزن نفت |

| -180 | میلی متر | قطر میله کراوات |

ریخته گری، شکل دهی نیمه جامد و شکل دهی فلز داغ انواع فرایند 4، 4404،2.3

انواع فرآیند

روش دیگر بر اساس ماشین ریخته گری است، آلیاژ آلومینیوم به قالب دستگاه ریخته گری محفظه سرد تزریق می شود، در ورودی قالب یک مخزن کوچک حاوی پودر TiH و مقداری پودر آلومینیوم است.

در طی تزریق مذاب، پودرها و مذاب به شدت با هم مخلوط می شوند، در قالب، فلز به اندازه کافی سریع جامد می شود تا از تجزیه قابل توجه عامل دمنده جلوگیری شود و بنابراین یک پیش ماده تا حد زیادی متراکم با ذرات عامل دمنده تعبیه شده به دست می آید که می تواند با گرم کردن مجدد کف کند.

2158 از آنجایی که مقدار اکسید در مواد ریخته گری کم است، اگر پودر آلومینیوم خیلی کم به آن اضافه شود، فوم به دست آمده خیلی پایدار نیست، این فرآیند شبیه فرآیندی است که در بخش 4.14.3.2.6 است با این تفاوت که در آنجا قالب کم پر شده و مذاب تزریق شده اجازه میدهد در قالب کف کند، در حالی که در اینجا قالب کاملا پر شده و کف کردن در یک مرحله جداگانه در خارج از قالب انجام میشود.

اصلاحی از تکنیک های “خط آلپوراس” که در بخش 4.14.3. است (تثبیت مذاب Al با افزودن کلسیم و کف کردن با افزودن یک عامل دمنده) پیشنهاد شده است. 42،43،159 در اینجا، فرآیند کف کردن بلافاصله پس از هم زدن مذاب و افزودن عامل دمنده قطع می شود.

یک پیش ماده جامد با مقداری تخلخل به دست می آید که می تواند با گرم کردن مجدد کف کند،به این کار “فومینگ دو مرحله ای” می گویند. 160161 نویسندگان اخیر آلیاژ AlCu4 را ذوب می کنند، کلسیم را در حین هم زدن اضافه می کنند و سپس TiH 2 تیمار نشده را اضافه می کنند.

پس از آن فرآیند کف کردن قطع می شود،پیش سازهای به دست آمده دارای تخلخل قابل توجهی هستند، اما می توان با گرم کردن مجدد تا دمایی حدود 100K بالاتر از دمایی که در طول ساخت پیش ساز اعمال می شود، به حجم های زیادی کف کرد، سینتیک انبساط فوم به خوبی توسط یک مدل نشان داده شده است.

تغییر دیگری گزارش شده است: پودر آلومینیوم ذوب می شود، ذرات SiC تثبیت کننده مخلوط می شوند، پس از آن CaCO 3 به عنوان یک عامل دمنده اضافه می شود همزن می شود تا مخلوط همگن شود و به یک پیش ماده جامد می شود که می تواند در مرحله دوم کف کند.

ریخته گری در مقابل قالب گیری تزریقی:

مقایسه و تفاوت انواع دستگاه های دایکاست، تنظیم دما در قالب تزریق پلاستیک بسیار مهم است، دمای نامناسب یا بیش از حد باعث ایجاد نقص در محصول میشود. دمای شبکه اغلب بین 300تا800درجه فارنهایت است در حالی که دمای قالب های پایین است و باید به خوبی تنطیم شود.

عبور اب از اطراف قالب یکی از راه های خوب برای تنظیم دما است. دمای قالب از 150 تا 350 درجه فارنهایت متغیر است. در ریخته گری تنطیم دما چندان مهم نیست، دمای قالب میتواند تا 700 درجه فارنهایت باشد.

فشار ییک حوزه دیگر است :فشاری ک در ان فلز مذاب حفره را پر میکند بین 15تا 100مگا پاسکال است. برای قالب گیری تزریق پلاستیک فشار مخصوص نوع پلاستیک است.

دقت و تحمل

آلیاژ فلزی مورد استفاده در ریخته گری دایکاست، میزان تحمل قطعه تولید شده را تعیین میکند، هر فلز دارای درجه تحمل استاندارد است. البته اندازه و عملکرد از عوامل این امر است، با این حال مواد دایکاست تمایل به تحمل بالا با دقت فوق العاده بالا دارند.

به عنوان یک قائده، تحمل بیشتر منجر به محصولات با دقت بالاتر میشود. با این حال، بهتر است در هنگام تولید محصولات با استفاده از فرایند ریخته گری از استاندارد های تحمل صنعتی پیروی کنید. محصولات ریخته گری دایکاست نسبت به محصولات تولید شده توسط تزریق پلاستیک دقت و تحمل بیشتری دارند.

تولید قطعات با دقت بالا، با استفاده از قالب گیری تزریقی به اندازه کافی خوب نیست، در عوض از ریخته گری یا سایر فرایند های تولیدی مانند ماشین کاری استفاده کنید. در قالب گیری تزریقی، تحمل محصول در هنگام برخورد با محصولات یا قطعات با اندازه بزرگ بسیار مهم است.

تفاوت مواد:ریخته گری از فلزات و الیاژ به عنوان ماده اولیه استفاده می کند. از سوی دیگری قالب گیری تزریقی طیف گسترده تری از گزینه های مات و ریالی دارد. تغییر از قالب گیری تزریقی، پلاستیک که در ان پلاستیک رزین و سایر پلیمر ها مواد خام هستند، اشکال دیگری از قالب گیری تزریقی که فلزات مواذ خام هستند وجود دارد

گزینه های تکمیل سطح:اغلب ما میگوییم که فرایند تولید تا پایان کامل نیست، با این حال، محصولات نهایی ریخته گری سطح خوبی دارند. این یکی از مزایای این فرایند است، تکمیل اضافی انجام شده صرفا برای زیبایی شنایی است. پایان در قالب گیری تزریقی نیز اجبار نیست، با این حال مجددا بیشتر از ریخته گری انجام میشود.

گزینه های تکمیل سطح برای دایکاست شامل آنودایز، پوشش پودری، فلیم شیمیایی، آبکاری طلا، اشباع و غیره است. این پوشش ها در درجه اول برای افزایش زیبایی، دوام، ضخامت، مقاومت مکانیکی و شیمیایی هستند.

فینیش های قالب گیری تزریقی را میتوان به چهار دسته کلی دسته بندی کرد:جدا کننده، خاموش کننده، تمیز کننده و تزئین

جداسازی شامل حذف برجستگی ها و نفوذ هایی است که معمولا شکل محصول را تغییر میدهد، این برجستگی ها همان چیزی است که ما از ان به عنوان دروازه یاد می کنیم. آب زدایی محصول. را از رشد تمام اضافی های دیگر فرایند قالب گیری خلاص می کند، روکش ها به بهبود شکل یا فرم محصول کمک میکند.

تمیز کردن کمک می کند تا اطمینان حاصل شود که محصول بدون لک است. دیگر مواد پلاستیکی درازی بیرون زده وجود ندارد. پس میتوانیم به سراغ دکوراسیون برویم، به خصوص زمانی که میخواهیم زیبایی محصول خود را افزایش دهیم.

قالب گیری تیکسوتروپیک

ماشین های ریخته گری تیکسومولدینگ از یک گلدان بزرگ منیزیم مذاب استفاده می کنند که می تواندبرای کارگران خطرناک باشد و لجن ایجاد کند که پسماند ریخته گری است، در مقابل IMM های تیکسوتروپیک از تراشه های منیزیم مشابه گلوله های پلاستیکی استفاده می کنند.

تمام حرارت دادن (تا 1200 فارنهایت) و ذوب در بشکه، کاملاً محصور و ضد هوا انجام می شود تا اکسیژن را از منیزیم دور نگه دارد که می تواند در مرحله مذاب خود آتش بگیرد. پیچ Mg را ذوب نمی کند.

فقط آن را به جلو میبرد و دندریتهای دندانهدار را به شکلهای گرد در میآورد که میتوان به راحتی به داخل قالب فشار داد، سرعت تزریق می تواند به 3000 میلی متر بر ثانیه برسد پس از هر ضربه قالب گیری، حفره قالب باید با یک عامل آزاد کننده قالب اسپری شود تا ذوب منیزیم به حفره از بین برود.

ریخته گری غیر مستقیم فشاری

فرآیند ریختهگری فشاری غیرمستقیم از یک دستگاه ریختهگری فشار بالا استفاده میکند، اما با یک لوله شات عمودی جهتگیری میکند تا قالب را بتوان از طریق یک دروازه پایین با نوعی فرآیند ضد گرانش پر کرد.

این ماشین، مشابه ماشین های ریخته گری فشار بالا معمولی، پیچیده و سرمایه بر است. هزینههای نصب و سختی کلی تعمیر و نگهداری، مسائلی بیاهمیت هستند، زیرا ارتفاع آن معمولاً مستلزم قرار گرفتن در یک گودال عمیق است، (ماشین به شدت با سادگی آهنگری مورد نیاز برای ریخته گری تحت فشار مستقیم که در زیر مورد بحث قرار می گیرد، تضاد دارد.)

با این حال، فرآیند غیرمستقیم از مزایای مهم تکنیک پر کردن ضد گرانش برخوردار است که بسیاری از مشکلات فرآیند مستقیم را در یک لحظه حل میکند. سادگی فرآیند پر کردن باعث کنترل آسان و دقیق می شود.

مذاب با جابجایی عمودی پیستون در آستین شات به سمت بالا به داخل قالب بسته منتقل می شود،فشار در هنگام انجماد مستقیماً توسط پیستون اعمال می شود. با نگه داشتن سرعت ورودی کمتر از حد بحرانی 0.5 m s -1 از ایجاد نقص اکسید در طول پر کردن جلوگیری می شود این سرعت بحرانی توسط بسیاری از محققین تایید شده است (به عنوان مثال Xue و Thorpe 1995، Itamura 2002).

این امر با افزایش مساحت دروازه به اندازه ای کمک می کند که دروازه باید با اره کردن به جای شکستن یا برش ساده (برشی) همانطور که برای HPDC معمولی است، بریده شود،اندازه دروازه به این معنی است که بازده فلزی اغلب تنها حدود 50 درصد برای این فرآیند است.

پر کردن ضد جاذبه تضمین می کند که اکسید روی مینیسک مایع در مقابل سطح قالب قرار می گیرد و در نتیجه مذاب از تماس مستقیم با فلز محافظت می کند،به همین دلیل هیچ جوشکاری یا “لحیم کاری” صورت نمی گیرد، به طوری که آلیاژهای با کارایی بالا با Fe پایین می توانند ریخته گری شوند (بر خلاف HPDC).

علاوه بر این، عدم وجود ضربه تکانه در انتهای حرکت پر کردن، کنترل ابعادی بهتری را به همراه دارد. بدون “جهش” قالب، بدون فشار دادن پین ها، بدون فلاش، امکان تحمل بیشتر برای جا دادن ابزار، تشویق استفاده از قطعات متحرک در قالب از جمله پین های فشاری. با این حال، طبیعتاً چنین ابزارهایی گران هستند.

مشکلات متوسطی که هر از گاهی گزارش می شود شامل انتقاداتی است که (1) باریک ترین دیوارها به ضخامت 4 میلی متر محدود می شوند، و (2) ماشین ها کندتر از ماشین های ریخته گری فشار بالا معمولی هستند،اگرچه برخی از کندی به وضوح ناشی از انتظار لازم برای انجماد سنگینتر است، برخی احتمالاً به دلیل بخشهای سنگینتر قطعات ریختهگری است و بنابراین نمیتوان آن را نقد موجهی دانست.

هر ج قالب دائمی از ضرر مشابهی رنج می برد، به طور کلی اگر اولویت های مشتری، قابلیت اطمینان ریخته گری باشد، به نظر من این مجازات ها معقول است.

با این حال، باید گزارش شود که فرآیند به دلیل وارد شدن دو لایههای اکسیدی در حین ریختن مذاب در آستین گلوله، دچار کمبود قابل اعتمادی در قالبهای ریختهگری شده است،این سقوط تنها 50 تا 100 میلیمتر حبابهایی (و البته دو لایههای دیده نشده) را که روی سطح کوپ ظاهر میشوند و در ابتدا با استفاده از کشش بهعنوان بهترین سطح تحمل میشد، یا امکان ماشینکاری بیشتر برای کوپه تحمل میشد.

این راه حل های رضایت بخش در نهایت شجاعانه با پر کردن ضد گرانش خود آستین شلیک از طریق یک درگاه جانبی مقابله شده است. اتصال کورهها و ماشینهای ریختهگری به این روش دشوار است و در عمل مشخص نیست که این تکنیک در سالهای پس از معرفی چقدر موفق بوده است.

رفتار خوردگی در فلزات مذاب

در طول ریخته گری، آلومینیوم مذاب با قطعات دستگاه ریخته گری در تماس است. این منجر به خوردگی شدید قطعات می شود،خیس شدن لایه های نیترید توسط حمام های فلزی مذاب سخت تر از مواد اولیه است.

بنابراین نیتریدینگ امکان افزایش مقاومت ابزارها در برابر حمله آلومینیوم مایع را فراهم می کند. دانش در مورد رفتار فولادهای ابزار کار گرم نیترید شده در آلومینیوم مایع مورد توجه است به همین دلیل، رفتار خوردگی نمونه های فولاد H11 با تیمار متفاوت در آلومینیوم مذاب بررسی شده است . نمونه ها در مذاب آلیاژ آلومینیوم A 360 با دمای 735 درجه سانتی گراد به مدت 4 ساعت غوطه ور شدند.

مقاومت در برابر خوردگی Spies et al. , 1983 با اندازه گیری از دست دادن جرم تعیین شد. نمونه های نیترید شده پایداری قابل توجهی در آلومینیوم مایع دارند. از دست دادن جرم اندازه گیری شده در نمونه های سخت شده با نیترید کردن و پس اکسیداسیون از 580 کاهش یافت جدول 6.5 میلی گرم بر سانتی متر مربع به 32 میلی گرم بر سانتی متر مربع کاهش یافت،تحقیقات ویلمز و یونگ (1989) بهبود مقاومت فولادهای ابزار کار داغ را در برابر خوردگی فلز مایع توسط نیتریدینگ تایید کرد.

انواع دستگاه های دایکاست وریخته گری

رباتها به عملیاتهای مختلفی در ریختهگری پرداختهاند، از جمله تخلیه و پاشش قالب برای ماشینهای ریختهگری ، جابجایی و مونتاژ هسته ماسه، و ریختن فلز.

محیط این تأسیسات، به ویژه در مجاورت ماشینها، معمولاً ناخوشایند و سخت است که یکی از انگیزههای اصلی استفاده از رباتها را فراهم میکند. در برخی موارد مانند ریختن فلز، عملیات خطرناک است و در موارد دیگر مانند ریختهگری شن و ماسه، قطعات شکننده هستند، بنابراین لازم است حمل و نقل بسیار قابل اعتماد و با دقت انجام شود، در این مورد اخیر، تکرارپذیری ربات بسیار سودمند است.

ریخته گری قالببرای طیف وسیعی از قطعات با طیف وسیعی از اندازه ها استفاده می شود،اگر قطعات باید از قالب جدا شوند و با دقت در جای خود قرار گیرند، یک ربات راه حل خوبی ارائه می دهد. این ربات همچنین مزایای یک چرخه ثابت را فراهم می کند، و اطمینان می دهد که زمان باز شدن قالب، که بر خنک شدن قالب تأثیر می گذارد، سازگار است، بنابراین کیفیت قطعات تولید شده را بهبود می بخشد.

همین ربات همچنین می تواند برای اسپری کردن روان کننده قالب استفاده شود، باز هم سازگاری کاربرد را فراهم می کند، اطمینان حاصل می کند که قسمت های کلیدی قالب مورد توجه قرار گرفته و کیفیت را بهبود می بخش،از طرف دیگر، اگر زمان چرخه قالب حیاتی باشد، می توان یک ربات اضافی را در بالای دستگاه دایکاست نصب کرد تا عملیات اسپری روان کننده را انجام دهد.

ربات هایی که برای ریخته گری و ریختن فلز استفاده می شوند معمولاً با سطوح بالاتر حفاظتی مانند IP67 و همچنین پوشش رنگ اپوکسی که محافظت در برابر خوردگی و تمیز کردن بخار را فراهم می کند، مجهز هستند. این ربات را از محیط خشن محافظت می کند.

برای بسیاری از کاربردهای ریخته گری، قالب ها قطعه را بیرون می اندازند این می تواند باعث ایجاد مشکل شود زیرا ربات معمولاً در برابر نیروی پرتاب مقاومت می کند،برای حل این چالش جهش، یک ویژگی “نرم سروو” به کنترل سروو اجازه می دهد تا در این نقطه آرام شود. این بدان معناست که ربات در برابر نیروی پرتاب مقاومت نمی کند، بلکه با آن حرکت می کند، با کنترل معمولی سروو پس از جمع آوری قطعه دوباره درگیر میشود.

4 کاربرد صنعتی

در حال حاضر تمام تولیدات صنعتی اجزای SSM در آلیاژ آلومینیوم با استفاده از ماشین های ریخته گری اصلاح شده موجود از تعدادی تولید کننده انجام می شود، مشخص شده است که سرعت قوچ تزریق تا حدودی آهسته تر (تقریباً 1 ms -1 ) نسبت به ریخته گری مایع معمولی مورد نیاز است، در غیر این صورت جریان آشفته دوغاب و پر شدن شکسته جلو رخ می دهد که منجر به هوا و تخلخل به دام می افتد.

همچنین پوست اکسید می تواند در داخل دوغاب گنجانده شود و تمام این عیوب داخلی منجر به از بین رفتن خواص مکانیکی می شود . از طرف دیگر، اگر پر کردن خیلی کند باشد، ممکن است انجماد زودرس رخ دهد که منجر به پر شدن ناقص یا ناتوانی در تغذیه تخلخل انقباض شود.

این الزامات حیاتی بر نیاز به “کنترل شات” ماشین، به عنوان مثال، کنترل سرعت قوچ به عنوان تابعی از فاصله یا زمان، برای دستیابی به اجزای thixocast با قابلیت اطمینان و یکپارچگی ثابت تاکید میکند،تشدید فشار بالا در پایان پر کردن، تغذیه انبوه نهایی را برای کاهش بیشتر تخلخل ایجاد می کند.

در حال حاضر طیف وسیعی از قطعات، عمدتاً برای صنعت خودروسازی، با بهرهگیری از سبکی و استحکام آلیاژهای آلومینیوم، همراه با پیچیدگی شکل، در این مسیر تولیدی تولید میشوند، اینها عبارتند از ریل های سوخت، سیلندرهای تعلیق هیدرولیک، توزیع کننده های هیدرولیک، اجزای تهویه مطبوع ، براکت های موتور، قاب های تعلیق جوش داده شده، و قوطی های کیسه هوا. سایر قطعات با استحکام بالا برای موتور سیکلت و دوچرخه کوهستان تولید شده است.

حوزه های کاربردی اضافی را می توان در صنعت الکترونیک (به عنوان مثال، بازوهای محرک کامپیوتر) و در صنعت اوقات فراغت (به عنوان مثال، کف برنزی سر چوب گلف) یافت.

ریخته گری در مقابل قالب گیری تزریقی: مقایسه دقیق

در صنایع مختلف، دایکاست و قالب گیری تزریقی دو مورد از پرکاربردترین فرآیندهای تولید هستند. تولید بسیاری از موادی که ما در داخل کشور، دفاتر و سایر موسسات استفاده می کنیم، از هر یک از این تکنیک ها استفاده می کنند،به عنوان مثال، اسباببازیهای کودک شما و سینک آشپزخانه به ترتیب با قالبگیری تزریقی و قالبگیری ساخته میشوند.

در حالی که این فرآیندها تقریباً مشابه هستند، تفاوت هایی بین آنها وجود دارد. احتمالاً قبلاً سؤالات زیادی دارید. که بهتر است؟ کدام ارزانتر است؟ یا چیزی کاملا متفاوت ناراحت نباشید. ادامه را بخوانید تا در مورد مقایسه ریخته گری در مقابل قالب گیری تزریقی به تفصیل بحث کنیم.

ریخته گری IV در مقابل قالب گیری تزریقی: مقایسه قالب های آنها

دایکاست فرآیند تولیدی است که شامل ریخته گری فلز تحت فشار شدید است، این فرآیند شامل حرارت دادن فلزات به شکل مذاب آنها است. سپس، فلز مایع شده تحت شرایط فشار بالا قالب گیری می شود. این فرآیند برای مدت طولانی برای انسان شناخته شده است. تا اواسط قرن نوزدهم.

دستگاه دایکاست

از آنجایی که فلزات در طول این فرآیند به صورت مذاب هستند، ریخته گری برای ساخت قطعات هندسی پیچیده مناسب است. تجهیزات مورد نیاز برای این روش شامل یک ماشین ریخته گری با یک کوره داخلی یا جداگانه است که در آن ماده خام – فلز به مایع گرم می شود، این فلز معمولاً آلومینیوم، روی یا مس است که اساساً فلزات غیر آهنی هستند .

فرآیند: مراحل درگیر در ریخته گری

به دلیل فشار زیاد در فرآیند دایکاست، گاهی اوقات از آن به عنوان ریخته گری فشار بالا یاد می کنیم. اساساً چهار مرحله در این فرآیند وجود دارد.

مرحله 1: آماده سازی قالب

حفره قالب را با یک روان کننده اسپری کنید. روغن کاری به تنظیم دمای داخل قالب و سهولت حذف دایکاست کمک می کند. پس از روغن کاری، قالب آماده استفاده است. قالب را ببندید.

مرحله 2: پر کردن

پس از بستن قالب، فلز مذاب تحت فشار بالا به داخل قالب تزریق می شود. شرایط فشار بالا زمانی که فلز مایع به سرعت سرد می شود و شکل قالب را به خود می گیرد حفظ می شود.

مرحله 3: خنک کردن

برای تسریع خنک شدن در آب غوطه ور (یا اسپری) کنید.

مرحله 4: تخلیه

پس از خنک شدن قالب، قالب ها را باز کنید تا بیرون بیاید و هر گلوله را جمع کنید. شات ها با کستینگ یکی نیستند. یک قالب ممکن است حاوی بیش از یک حفره قالب باشد. هر حفره منجر به ریخته گری های فردی می شود. تمام قطعات ریخته گری از یک حفره قالب به عنوان شات شناخته می شوند.

جوانب مثبت فرآیند ریخته گری قالب

مزایای بسیاری وجود دارد که سازندگان از استفاده از تکنیک ریخته گری به دست می آورند. دانستن این مزایا ضروری است زیرا به تصمیم گیری در طول فرآیند تولید کمک می کنند. برخی از مزایا عبارتند از:

ریخته گری دایکست فرآیند تولید صاف، آسان و سریع را امکان پذیر می کند.

این یک فرآیند بسیار کارآمد است که نیاز به سایر عملیات ثانویه را کاهش می دهد.

محصولات ریخته گری دایکاست بسیار قابل تکرار هستند. امکان تولید انبوه نسخه های تکراری دقیق را فراهم می کند و اصالت را به ارمغان می آورد.

ساخت قطعات پیچیده هندسی با دقت و صحت مناسب آسان است.

محصولات ریخته گری دایکاست سطح خوبی دارند. از این رو، هزینه تکمیل اضافی را کاهش می دهد.

محصولات از دوام بالایی برخوردار هستند. تحمل اکتسابی آنها در طول تولید یکی از دلایل این امر است.

معایب فرآیند ریخته گری قالب

همانطور که انتظار دارید، یک فرآیند تولید با مزایای آن نیز محدودیت هایی دارد. برخی از معایب دایکاست عبارتند از:

ریخته گری به فلزات و آلیاژهای با نقطه ذوب نسبتا پایین محدود می شود. بنابراین، این روش برای آلیاژهایی مانند فولاد با نقطه ذوب بالا ایده آل نیست.

این یک فرآیند تولید گران قیمت برای شرکت های تولیدی در مقیاس کوچک است.

برای قطعات بزرگ ایده آل نیست.

اگر با اقدامات احتیاطی لازم انجام نشود، ممکن است هوا به دام بیفتد و منجر به تخلخل فلز شود.

قالب گیری تزریقی

قالبگیری تزریقی تقریباً شبیه ریختهگری با قالب است و تفاوت قابل توجهی در مواد مورد استفاده دارد. در قالبگیری تزریقی پلاستیک از پلاستیک و سایر پلیمرها استفاده میشود،شاید این رایج ترین فرآیند تولیدی باشد که برای ساخت پلاستیک استفاده می شود. پلیمرهای رایج مورد استفاده پلی اتیلن، ABS، نایلون، پلی پروپیلن، TPU و غیره می باشند.

فرآیند قالب گیری تزریقی شامل ذوب پلاستیک در دستگاه قالب گیری تزریقی است. سپس پلاستیک ها در این حالت مذاب که معمولاً از آلومینیوم ساخته شده اند به داخل حفره قالب منتقل می شوند. در طی فرآیند قالب گیری تزریقی، رزین پلاستیک سرد و جامد می شود و شکل قالب مورد استفاده را به خود می گیرد. بنابراین، برای انجام این فرآیند به یک دستگاه قالب گیری تزریقی، مواد پلاستیکی و یک قالب نیاز دارید.

دستگاه قالب گیری تزریقی

قالبگیری تزریقی پلاستیک عملاً میتواند هر چیزی را که از پلاستیک و پلیمرهای آن ساخته شده است ایجاد کند. علاوه بر این، از آن برای ساخت قطعات پلاستیکی جدار نازک استفاده می شود که برای چندین هدف دیگر استفاده می شود. متداول ترین آنها محفظه پلاستیکی است که برای تولید محصولات پلاستیکی مختلف مانند لوازم خانگی، قطعات عایق الکترونیک، داشبورد خودروها و غیره استفاده می شود.

فرآیند: مراحل مربوط به قالب گیری ژاکتی

فرآیندها تقریباً مشابه فرآیندهای قالب گیری تزریقی آلومینیوم هستند. اگرچه به غیر از مواد اولیه، تفاوت های ظریف دیگری نیز وجود دارد. بعداً در مورد آنها بحث خواهیم کرد. گفته شد، قالب گیری تزریقی چگونه کار می کند؟ در زیر فرآیندهایی که هنگام ساخت قطعات پلاستیکی با استفاده از تکنیک قالب گیری تزریق باید دنبال شوند، آمده است.

مرحله 1: آماده سازی قالب

با روانکاری قالب را برای فرآیند قالب گیری تزریقی آماده کنید. قالب را با یک روان کننده ایده آل اسپری کنید. روانکاری قالب به تنظیم دما در داخل قالب کمک می کند و امکان خروج آسان محصولات پس از قالب گیری را فراهم می کند.

مرحله 2: پر کردن

مواد پلاستیکی مایع (مذاب) را با فشار بالا در قالب های آلومینیومی رد کنید. با سرد شدن پلاستیک مذاب، شرایط فشار بالای قالب را حفظ کنید و شکل قالب را به خود بگیرد.

مرحله 3: خنک کردن

قالب را با (در) آب اسپری کنید (یا غوطه ور کنید) تا فرآیند خنک شدن سریعتر شود.

مرحله 4: تخلیه

پس از سرد شدن قالب را باز کنید. با تکمیل فرآیند تزریق، محصول خود را بیرون بیاورید و جمع آوری کنید. در صورت لزوم، سازنده می تواند عملیات پردازش بیشتری مانند تکمیل را انجام دهد.

مزایای قالب گیری تزریقی

برای یکی از پرکاربردترین فرآیندهای تولید در ساخت قطعات پلاستیکی، انتظار دارید که مزایای زیادی داشته باشد. اگر اینطور فکر می کنید، حق با شماست. در زیر برخی از مزایای قابل توجه تکنیک قالب گیری تزریق پلاستیک آورده شده است.

قالب گیری تزریقی بسیار انعطاف پذیر است. چندین نوع پلاستیک، رزین و سایر پلیمرها را مجاز میکند.

این فرآیند بسیار کارآمد است و باعث تولید محصولاتی با سطح صاف و ظریف می شود.

این یک فرآیند تولید سریع است، به خصوص اگر قصد تولید تعداد زیادی محصول را دارید.

این یک فرآیند مقرون به صرفه است. نیروی کار کمتر مورد نیاز، و تقریباً اتلاف منابع به صفر می رسد.

افزودن پرکننده در قالب استحکام محصولات را افزایش می دهد.

اگر به درستی انجام شود، با رعایت تمام اقدامات احتیاطی لازم. منتظر محصولات با کیفیت بالا باشید.

معایب قالب گیری تزریقی

قبل از ساخت محصولات خود با استفاده از این تکنیک، باید از کاستی های آن آگاه باشید که عبارتند از:

هزینه عملیات ممکن است بسیار پایین باشد، به خصوص در هنگام تلاش برای خرید تجهیزات لازم.

زمان راه اندازی تجهیزات می تواند طولانی باشد. پیچیدگی دستگاه و نیاز ضروری برای خلاصی از تمام مواد باقیمانده از مواد قبلی دلیل است.

اقدامات احتیاطی برای اطمینان از حفظ کیفیت بالا ممکن است دست و پا گیر باشد.

ریخته گری در مقابل قالب گیری تزریقی : مقایسه تفاوت های آنها

قبلاً اشاره کردیم که تفاوتهای دیگری بین ریختهگری قالب و قالبگیری تزریقی به غیر از مواد مورد استفاده وجود دارد. بیایید این تفاوت ها را تحت عناوین زیر مورد بحث قرار دهیم.

قابلیت های فرآیند

اگر فرآیندهای هر روش را همانطور که قبلاً بحث شد مطالعه کنید، متوجه خواهید شد که اساساً یکسان هستند، از جمله هر مرحله. با این حال، مواد خام مورد استفاده و شرایط فیزیکی هر دو روش متفاوت است.

تنظیم دما در قالب تزریق پلاستیک بسیار مهم است. دمای بشکه، دمای نازل و قالب متفاوت است. دمای نامناسب یا بیش از حد باعث ایجاد نقص در محصول می شود.

ریخته گری در مقابل فرآیند قالب گیری تزریقی

دمای بشکه اغلب بین 300 تا 800 درجه فارنهایت است در حالی که دمای قالب ها پایین تر است و باید به خوبی تنظیم شود. عبور آب از اطراف قالب یکی از راه های خوب برای تنظیم دما است، دمای قالب از 150 تا 350 درجه فارنهایت متغیر است. در ریخته گری، تنظیم دما چندان مهم نیست. دمای قالب می تواند تا 700 درجه فارنهایت باشد.

فشار یک حوزه دیگر است. فشاری که در آن فلز مذاب حفره را پر می کند بین 15 تا 100 مگاپاسکال است. برای قالبگیری تزریق پلاستیک، فشار مخصوص نوع پلاستیک است.

دقت و تحمل

آلیاژ فلزی مورد استفاده در ریخته گری دایکست میزان تحمل قطعه تولید شده را تعیین می کند،هر فلز دارای درجه تحمل استاندارد است. البته اندازه و عملکرد از عوامل این امر است. با این حال، مواد دایکاست تمایل به تحمل بالا با دقت فوق العاده بالا دارند.

به عنوان یک قاعده، تحمل بیشتر منجر به محصولات با دقت بالاتر می شود. با این حال، بهتر است در هنگام تولید محصولات با استفاده از فرآیند ریخته گری از استانداردهای تحمل صنعتی پیروی کنید. محصولات ریخته گری دایکاست نسبت به محصولات تولید شده توسط تزریق پلاستیک دقت و تحمل بیشتری دارند.

دقت قطعات ریخته گری در مقابل قالب گیری تزریقی

تولید قطعات با دقت بالا با استفاده از قالب گیری تزریقی به اندازه کافی خوب نیست. در عوض، از ریخته گری یا سایر فرآیندهای تولیدی مانند ماشینکاری استفاده کنید، در قالب گیری تزریقی، تحمل محصول در هنگام برخورد با محصولات یا قطعات با اندازه بزرگ بسیار مهم است.

تفاوت مواد

ریخته گری از فلزات و آلیاژها به عنوان ماده اولیه استفاده می کند. از سوی دیگر، قالبگیری تزریقی طیف گستردهتری از گزینههای مات و ریالی دارد. به غیر از قالبگیری تزریقی پلاستیک، که در آن پلاستیک، رزین و سایر پلیمرها مواد خام هستند، اشکال دیگری از قالبگیری تزریقی که فلزات مواد خام هستند، وجود دارد.

تفاوت مواد ریخته گری در مقابل قالب گیری تزریقی

قالبگیری تزریقی فولاد و آلومینیوم نمونههای معمولی از فلزات و آلیاژهایی هستند که بهعنوان مواد خام برای این فرآیند تولید محبوب استفاده میشوند. این نشان می دهد که قالب گیری تزریقی یک فرآیند گسترده تر با گزینه های مواد بیشتر است.

گزینه های تکمیل سطح

اغلب، ما می گوییم که فرآیند تولید تا پایان کامل نیست. با این حال، محصولات نهایی ریخته گری سطحی سطح خوبی دارند. این یکی از مزایای این فرآیند است، تکمیل اضافی انجام شده صرفاً برای زیبایی شناسی است. پایان در قالب گیری تزریقی نیز اجباری نیست. با این حال، مجدداً بیشتر از ریخته گری انجام می شود.

گزینه های تکمیل سطح برای دایکاست شامل آنودایز، پوشش پودری، فیلم شیمیایی، آبکاری طلا، اشباع و غیره است. این پوشش ها در درجه اول برای افزایش زیبایی، دوام، ضخامت، مقاومت مکانیکی و شیمیایی هستند. فینیشهای قالبگیری تزریقی را میتوان به چهار دسته کلی دستهبندی کرد: جداکننده، خاموشکننده، تمیزکننده و تزئین.

پرداخت های سطحی

جداسازی شامل حذف برجستگی ها و نفوذهایی است که معمولاً شکل محصول ما را تغییر می دهد. این برجستگی ها همان چیزی است که ما از آن به عنوان دروازه یاد می کنیم. آب زدایی محصول را از شر تمام اضافی های دیگر فرآیند قالب گیری خلاص می کند.

روکش ها به بهبود شکل (یا فرم) محصول کمک می کنند. تمیز کردن کمک می کند تا اطمینان حاصل شود که محصول بدون لک است – دیگر مواد پلاستیکی دراز یا بیرون زده وجود ندارد. سپس می توانیم به سراغ دکوراسیون برویم، به خصوص زمانی که می خواهیم زیبایی محصول خود را افزایش دهیم.

تفاوت های کاربرد بین قالب گیری تزریقی و ریخته گری قالب

دایکاست برای ساخت قطعات متوسط و کوچک با جزئیات پیچیده ایده آل است. برای ریخته گری محصولات صنعتی و تجاری مانند شیر آب، اتومبیل، سخت افزار، سینک، چرخ دنده و غیره استفاده می شود. به شرطی که قطعات فلزی خیلی بزرگ نباشند، ریخته گری قالب انتخاب ایده آل شما است.

قالب گیری تزریقی پرکاربردترین روش برای تولید مواد از پلاستیک است،بر خلاف دایکاست برای تولید اجسام بزرگ مناسب است،آنها در ساخت وسایلی مانند اسباب بازی های بچه گانه، شانه های مو، قرقره های سیمی، قطعات مکانیکی، میزهای پلاستیکی و بسیاری از محصولات پلاستیکی دیگر استفاده می شوند.

ابزارآلات و هزینه های ساخت

کل هزینه های ریخته گری متشکل از نیروی کار و تجهیزات است،ازآنجایی که این فرآیند مستلزم کار کمتری است، هزینه اساساً عاملی از ابزار و تجهیزات مورد نیاز برای انجام عملیات است. برای ریخته گری با دقت بالا، هزینه ابزار گران است در واقع، آنها در میان بالاترین فرآیندهای تولید درجه یک قرار دارند.

در طول فرآیند تولید، اجزای فولادی قالب در معرض فرسایش قالب قرار میگیرند به این صورت که لبههای تیز خود را از دست میدهند،جزئیات ظریف نیز تمایل به از دست دادن دقت دارند. همه اینها باعث افزایش هزینه ابزار می شود. شما می خواهید محصول شما در فرم کامل باشد،تنظیم طرح ها به یک چیز ساده راهی برای کاهش هزینه های ابزار است.

از طرف دیگر، قالب گیری تزریقی نسبتاً ارزان تر است،عوامل موثر بر هزینه های قالب گیری تزریقی شامل مواد اولیه و پیچیدگی قطعه است،با این حال، کاهش پیچیدگی طراحی و استفاده از پرداخت تنها در صورت لزوم، ابزاری برای کاهش هزینه است.

هزینه ساخت یک محصول واحد با استفاده از تزریق پلاستیک در مقایسه با دایکاست بسیار ارزان تر است،قابل ذکر است که یکی از مقرون به صرفه ترین فرآیندهای تولید است، بخش هیجان انگیز این است که هر چه تعداد واحدهای تولیدی شما بیشتر باشد، هزینه تولید نسبتاً ارزان تر می شود مانند بسیاری از فرآیندهای تولید دیگر، هزینه راه اندازی بالا به نظر می رسد،با این حال، هنگامی که دستگاه و مواد را در اختیار دارید، مقرون به صرفه است.

ریخته گری در مقابل قالب گیری تزریقی: مقایسه قالب های ان

تفاوت هایی بین قالب های ریخته گری دایکاست و قالب های تزریقی وجود دارد، برای جزئیات به زیر مراجعه کنید.

قالب دایکاست نیاز به فشار تزریق بالایی دارد، بنابراین باید نسبتاً ضخیم باشد تا از تغییر شکل و ترک خوردن پس از عملیات حرارتی جلوگیری شود.

قالب دایکاست باید با استفاده از مخروط انحرافی، فشار بالای جریان مواد را تجزیه کند، زیرا دروازه آن با قالب تزریقی متفاوت است.

حفره قالب دایکاست در حین ریخته گری به دمای بسیار بالایی (بالاتر از 700 درجه) می رسد، بنابراین نیازی به خاموش شدن ندارد. اما قالب های تزریقی باید خاموش شوند.

ابزار ریخته گری دایکاست بسیار خورنده است، بنابراین سطح آن معمولاً درمان می شود.

برای خروج گاز از قالب دایکاست، باید شیار اگزوز و کیسه جمع آوری سرباره را باز کنید، در حالی که قالب تزریق فقط به پین های اجکتور و سطح جداکننده نیاز دارد.

مقایسه خواص مکانیکی آلیاژهای آلومینیوم دایکاست: ریخته گری سرد و داغ و ریخته گری با سرعت بالا و پایین ریخته گری پرکن

خواص مکانیکی آلیاژهای ریخته گری آلومینیوم ساخته شده توسط فناوری های مختلف ریخته گری مورد بررسی قرار گرفت، برای ایجاد قالب های ریخته گری آلیاژ آلومینیوم با کیفیت بالا، از دو فناوری پردازش دایکاست استفاده شد.

اینها عبارتند از (الف) ریختهگری با سرعت بسیار پایین محفظه سرد و (ب) ریختهگری با سرعت بالا در اتاقک داغ،بهبودهای قابل توجهی از خستگی و خواص مکانیکی برای هر دو سیستم ریخته گری در مقایسه با روش معمولی ریخته گری اتاق سرد با سرعت بالا به دست آمد.

با مقایسه ریخته گری فوق آهسته با دایکستینگ با محفظه داغ، مشخص شد که خستگی و استحکام مکانیکی ناشی از ریخته گری در محفظه داغ نسبت به ریخته گری بسیار آهسته پر می شود. تفاوت در استحکام مواد به طور مستقیم به خواص مواد نسبت داده شد، به عنوان مثال مورفولوژی ریزساختاری و عیوب داخلی سلولهای دندریتیک کروی در نمونه ریختهگری در محفظه داغ باعث مقاومت در برابر رشد ترک در برابر خستگی شد.

مقاومت کم رشد ترک برای آلومینیوم ریخته گری محفظه سرد بیشتر به دلیل رشد آلومینیوم غنی است؟ فاز و حضور الیاف سیلیکون یوتکتیک، استحکام خستگی نیز با تعداد عیوب داخلی مرتبط بود، به عنوان مثال هرچه میزان نقص در سطح شکست کمتر باشد، مقاومت خستگی و استحکام مکانیکی بالاتر است. ویژگیهای عیب داخلی اصلی بسته به فناوری ریختهگری قالب متفاوت بود: این تخلخل ریز را برای ریختهگری در محفظه داغ نشان داد، اما انقباض انجماد و ساختار سرد پراکنده را برای ریختهگریهای محفظه سرد با سرعت آهسته و بالا نشان داد.

عیوب اصلی مربوط به ریخته گری در چرخ های آلیاژ آلومینیومی خودرو شامل تخلخل، لایه های اکسید حباب شده و ترک های داغ است. [2،3]تخلخل ممکن است در مقیاس بزرگ (بیش از 1 میلی متر) باشد که مربوط به محصور شدن مایع در طول انجماد چرخ یا حباب گاز در طول پر کردن قالب باشد، [3][4][5][6][7][8][9] یا در مقیاس کوچک (<1 میلی متر) هنگامی که به کاهش حلالیت هیدروژن در طول انجماد و/یا تغذیه ضعیف در بخش های بالای جامد مربوط می شود. [10] مانند بسیاری از قطعات ریخته گری آلیاژ آلومینیوم، چرخ ها نیز مستعد نقص های مربوط به فیلم اکسید هستند. …

… از مزایای آن می توان به نسبت های بازده بالا (اشاره به نسبت ریخته گری خوب به ریخته گری رد شده) و قابلیت ریخته گری قطعات با دیواره های نازک و هندسه های پیچیده اشاره کرد، [3]یک ماشین LPDC معمولی از یک کوره نگهدارنده شامل یک مخزن آلومینیوم مذاب، یک لوله انتقال و یک مجموعه قالب تشکیل شده است، همانطور که در شکل 1 نشان داده شده است. هنگامی که یک چرخه ریخته گری شروع می شود، هوای بالای فلز مایع در کوره نگهدارنده تحت فشار قرار می گیرد. ، و آلومینیوم مایع از طریق لوله انتقال به داخل حفره قالب به بالا رانده میشود.

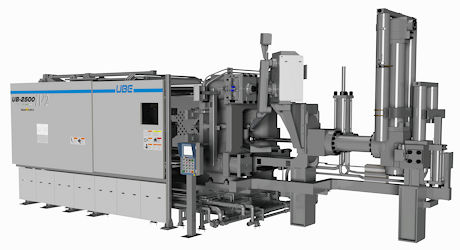

ماشینهای ریختهگری با پر کردن قالبهای فلزی با آلیاژ سبک ذوب شده، محصولات فلزی تولید میکنند. محصولات به دست آمده در طیف گسترده ای از زمینه ها، از جمله سیستم تعلیق و اجزای موتور با استحکام بالا برای خودروها، بدنه خودرو، و قطعات برای لوازم خانگی بزرگ و سبک استفاده می شوند، از زمان ایجاد اولین ماشین در سال 1962، UBE Machinery همیشه نوآوری های تکنولوژیکی را هدف قرار داده است و با پیش بینی نیازهای آینده به توسعه ماشین آلات پرداخته است.

انواع دستگاه های دایکاست

سری UB-iV

سری UB-iV

سری UB-iS2

سلام انواع دایکاست یا ریخته گری تحت فشار کدامند؟

باسلام برای تولید ریختهگریهای آلیاژی سبک، سه مورد از رایجترین فناوریها عبارتند از: ریختهگری تحت فشار بالا، ریختهگری تحت فشار گرانشی و ریختهگری تحت فشار پایین .

سلام مرسی از مقاله خوبتون! سوالی پیش اومد دو نوع دایکاست داریم که عبارتند از ریختهگری با محفظه گرم و ریختهگری با محفظه سرد درسته؟؟

سلام همین برای شما این مقاله مفیده بود باعث خوشحالی ماست!

بله دو نوع دایکاست داریم که عبارتند از ریختهگری با محفظه گرم و ریختهگری با محفظه سرد هستند.

سلام و خسته نباشید

انواع دستگاه دایکاس را نام ببرید

به طور کلی، دستگاههای دایکاست به دو نوع دستگاه دایکاست با سیستم تزریق محفظه گرم و دستگاه دایکاست با سیستم تزریق محفظه سرد تقسیم میشوند. «دستگاه دایکاست با محفظه گرم» ، از تجهیزات مخصوص ریخته گری تحت فشار است که به منظور ساخت قطعاتی از جنس روی، قلع و سرب (آلیاژهای دارای نقطه ذوب پایین) مورد استفاده قرار میگیرد.

کاربرد دستگاه دایکاست در چیست

قطعات با کیفیت بالا و بادوام برای استفاده در کاربردهای مختلف استفاده میشود. اگر به دنبال فرآیند تولیدی هستید که بتواند قطعات فلزی با کیفیت بالا تولید کند، ریخته گری دایکست میتواند انتخاب مناسبی برای کسب و کار شما باشد

دستگاه سازگار با محیط زیست چیست

بیشتر دستگاه های سایت مطابق با استاندارد هلی محیط زیست هستند

عیوب اصلی مربوط به ریخته گری چیست؟

خطای ابعاد و اندازه

خطای ترکیب و تمرکز غلظت ( اختلاف های فازی ترکیبی)

بی شکلی ناشی از ریختن مذاب

عیوب گازی

عیوب مواد جامد

عیوب انقباضی ناشی از تغییر حجم در حالت مایع و در انجماد

عیوب انقباضی در فاز جامد

خواص مکانیکی الیاژ های ریخته گری؟

آلیاژهای آلومینیوم که به آلیاژهای سبک معروف می باشند، معمولاً وزن مخصوص کمتری نسبت به دیگر موادها دارا می باشد. در این قسمت به بررسی مهم ترین خواص مکانیکی آلیاژهای آلومینیوم می پردازیم.